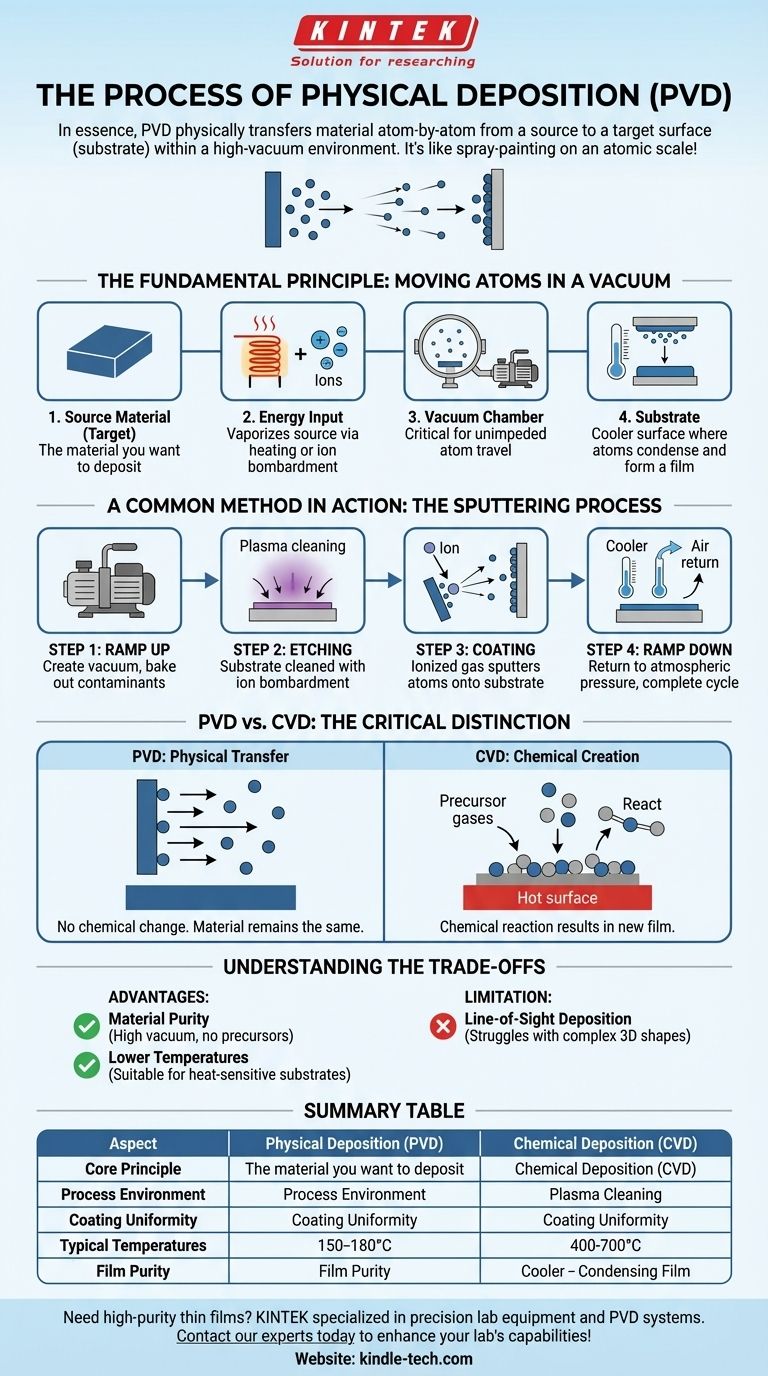

По сути, физическое осаждение — это процесс, при котором материал физически переносится атом за атомом от источника к целевой поверхности (подложке) в условиях высокого вакуума. Он использует механические, электромеханические или термодинамические средства для испарения исходного материала в отдельные частицы. Затем эти частицы проходят через вакуумную камеру и конденсируются в виде тонкой твердой пленки на более холодной подложке.

Основной принцип физического осаждения заключается в том, что осаждаемый материал никогда не подвергается химическому изменению. Он просто перемещается от источника к подложке, подобно распылению краски, но в атомном масштабе. Это отличает его от химического осаждения, которое создает пленку из новых материалов, образующихся в результате химических реакций на поверхности подложки.

Основной принцип: перемещение атомов в вакууме

Физическое парофазное осаждение (PVD) опирается на несколько основных компонентов окружающей среды для правильного функционирования. Понимание этих компонентов является ключом к пониманию всего процесса.

Исходный материал

Процесс начинается с твердого исходного материала, часто называемого «мишенью». Это именно тот материал, который вы хотите нанести в виде тонкой пленки.

Ввод энергии

Энергия подается на этот исходный материал для его испарения. Это может быть достигнуто такими методами, как нагрев до испарения (термическое испарение) или бомбардировка ионами высокой энергии для выбивания атомов (распыление).

Вакуумная камера

Весь процесс происходит внутри вакуумной камеры. Этот вакуум критически важен, поскольку он удаляет воздух и другие частицы, позволяя испаренным атомам из источника свободно перемещаться к подложке, не сталкиваясь ни с чем другим.

Подложка

Это объект или поверхность, которую покрывают. Она поддерживается при более низкой температуре, чем испаренный материал, что заставляет атомы конденсироваться и образовывать твердый тонкий слой при контакте.

Распространенный метод в действии: процесс распыления

Распыление — это специфический и широко используемый тип физического осаждения. Он следует точной четырехэтапной последовательности для обеспечения высококачественной, незагрязненной пленки.

Этап 1: Наращивание

Сначала подготавливается вакуумная камера. Давление постепенно снижается для создания вакуума, в то время как температура часто повышается для удаления любых остаточных загрязнений со стенок камеры.

Этап 2: Травление

Перед нанесением покрытия сама подложка должна быть идеально чистой. Используется процесс травления, часто с использованием ионов в плазме, для бомбардировки поверхности подложки и удаления любых микроскопических загрязнений.

Этап 3: Нанесение покрытия

Это основная фаза осаждения. Вводится инертный газ (например, аргон) и ионизируется для создания плазмы. Эти ионы ускоряются в сторону исходного материала, ударяя по нему с достаточной силой, чтобы выбить, или «распылить», отдельные атомы. Затем эти высвобожденные атомы проходят через вакуум и осаждаются на подложке.

Этап 4: Снижение

После достижения желаемой толщины пленки процесс нанесения покрытия прекращается. Камера осторожно возвращается к комнатной температуре и нормальному атмосферному давлению, завершая цикл.

Ключевое различие: физическое против химического осаждения

Крайне важно не путать физическое осаждение (PVD) с химическим осаждением из паровой фазы (CVD). Хотя оба метода создают тонкие пленки, их механизмы принципиально различны.

PVD — это физический перенос

При PVD материал конечной пленки совпадает с материалом источника. Атомы просто перемещаются из одного места в другое без химической реакции.

CVD — это химическое создание

При CVD в камеру вводятся одно или несколько газообразных химических соединений (прекурсоров). Эти газы вступают в реакцию на горячей поверхности подложки, претерпевая химическое превращение, в результате которого на поверхности осаждается твердая пленка. Затем удаляются неиспользованные газы и побочные продукты.

Понимание компромиссов

Выбор PVD включает в себя признание его присущих преимуществ и ограничений по сравнению с другими методами.

Преимущество: чистота материала

Поскольку PVD представляет собой прямой физический перенос в высоком вакууме, он отлично подходит для создания чрезвычайно чистых пленок металлов, сплавов и некоторых керамик. В конечном слое отсутствуют химические прекурсоры или побочные продукты, которые могли бы его загрязнить.

Преимущество: более низкие температуры

Многие процессы PVD могут выполняться при относительно низких температурах, что делает их подходящими для нанесения покрытий на подложки, чувствительные к нагреву.

Ограничение: осаждение по прямой видимости

Распыленные или испаренные атомы движутся по прямой линии от источника к подложке. Эта природа «прямой видимости» означает, что PVD может испытывать трудности с равномерным покрытием сложных трехмерных форм со скрытыми поверхностями или глубокими канавками.

Сделайте правильный выбор для вашей цели

Выбор правильного метода осаждения полностью зависит от используемого материала и требуемого результата.

- Если ваша основная цель — создание пленки высокой чистоты из металла или сплава: PVD часто является лучшим выбором благодаря прямому переносу материала в чистой вакуумной среде.

- Если ваша основная цель — покрытие сложного 3D-объекта с равномерной толщиной: CVD, как правило, более эффективен, поскольку газы-прекурсоры могут течь и реагировать на всех открытых поверхностях, а не только на тех, что находятся в прямой видимости.

- Если вы работаете с подложками, чувствительными к нагреву: Более низкие рабочие температуры многих процессов PVD, особенно распыления, делают его более подходящим вариантом.

В конечном счете, понимание того, что физическое осаждение — это прямой перенос на атомном уровне, является ключом к использованию его уникальных преимуществ.

Сводная таблица:

| Аспект | Физическое осаждение (PVD) | Химическое осаждение (CVD) |

|---|---|---|

| Основной принцип | Физический перенос атомов (без химических изменений) | Химическая реакция создает новый материал на поверхности |

| Условия процесса | Камера высокого вакуума | Камера с реактивными газами |

| Равномерность покрытия | Прямая видимость (проблемы со сложными 3D-формами) | Отлично подходит для сложных 3D-форм (газ течет повсюду) |

| Типичные температуры | Более низкие температуры (хорошо для теплочувствительных подложек) | Часто требуются более высокие температуры |

| Чистота пленки | Высокая чистота (прямой перенос исходного материала) | Возможно загрязнение побочными продуктами |

Нужны ли вам тонкие пленки высокой чистоты для ваших исследований или производства?

KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы PVD для нанесения покрытий из чистого металла, сплавов и керамики. Наш опыт гарантирует, что вы получите правильное решение для вашей конкретной подложки и требований к производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии PVD могут расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы