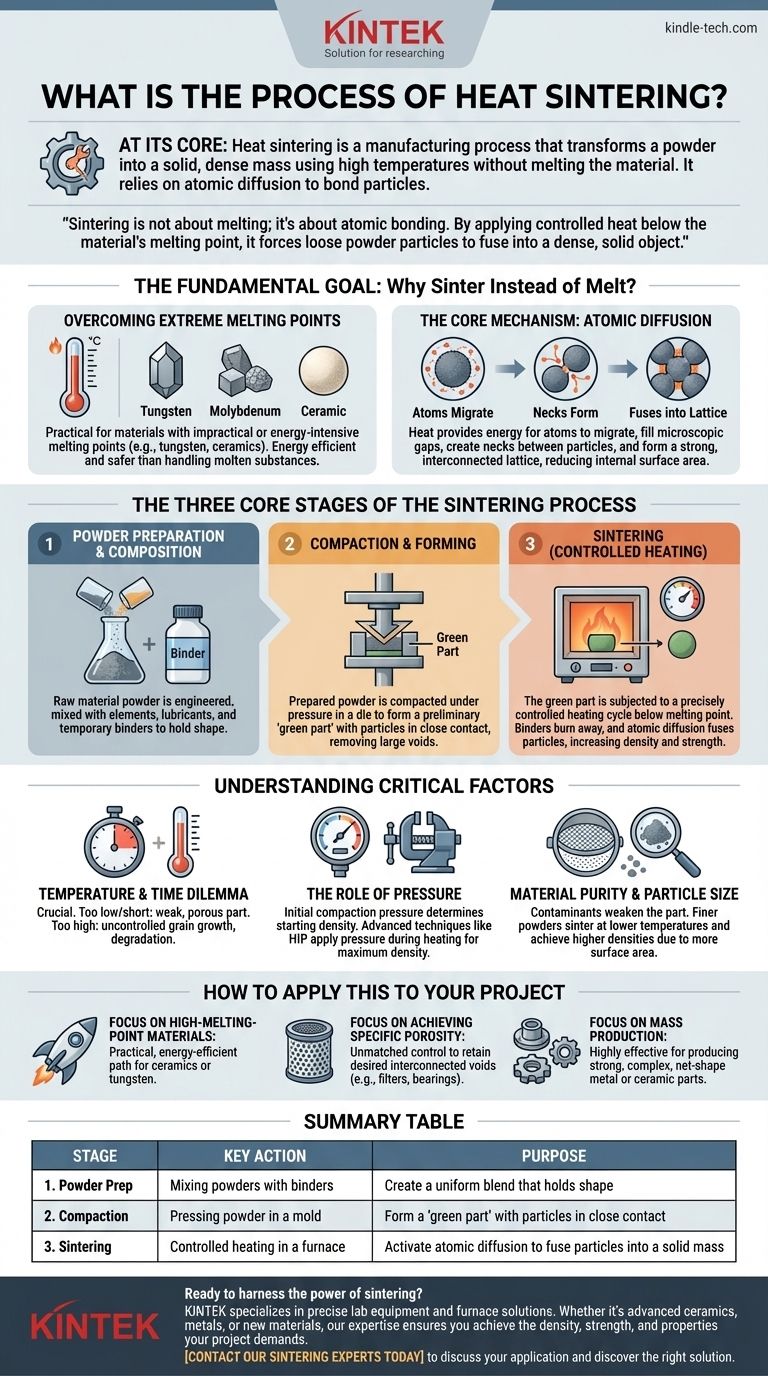

По своей сути, спекание под воздействием тепла — это производственный процесс, преобразующий порошок в твердую, плотную массу с помощью высоких температур. Важно, что это достигается без перехода материала в жидкое состояние. Вместо разжижения процесс основан на атомной диффузии, при которой атомы отдельных частиц порошка мигрируют и сливаются вместе, скрепляя частицы в прочное, сплошное целое.

Спекание — это не плавление; это атомное сцепление. Применение контролируемого тепла ниже температуры плавления материала заставляет рыхлые частицы порошка сливаться в плотный, твердый объект, что делает его важной техникой для работы с материалами с чрезвычайно высокой температурой плавления.

Основная цель: Зачем спекать, а не плавить?

Понимание спекания начинается с осознания того, почему этот метод часто превосходит традиционное плавление и литье. Решение о спекании обычно обусловлено свойствами материала и желаемыми конечными характеристиками детали.

Преодоление экстремальных температур плавления

Многие передовые материалы, такие как вольфрам, молибден и техническая керамика, имеют настолько высокие температуры плавления, что их расплавление непрактично, энергозатратно и трудно контролируется.

Спекание предлагает путь для формирования твердых деталей из этих материалов при температурах, значительно ниже их точки плавления, что экономит энергию и позволяет избежать проблем, связанных с работой с расплавленными высокотемпературными веществами.

Основной механизм: Атомная диффузия

Спекание работает путем создания условий для движения атомов. Когда порошкообразный материал нагревается, его атомы становятся более энергичными.

В точках соприкосновения частиц атомы мигрируют через границы частиц. Это движение заполняет микроскопические зазоры, создает «шейки» между соседними частицами и в конечном итоге сплавляет их в единую, взаимосвязанную решетку.

Этот процесс уменьшает площадь внутренней поверхности и минимизирует общую энергию системы, что приводит к более плотной и стабильной структуре.

Три основные стадии процесса спекания

Хотя детали различаются в зависимости от материала, процесс спекания следует последовательной трехстадийной структуре от порошка до конечного продукта.

Стадия 1: Подготовка и состав порошка

Процесс начинается с исходного материала в виде порошка. Это не просто куча пыли; это часто тщательно спроектированная смесь.

В зависимости от применения, порошки основного материала могут смешиваться с другими элементами, смазками или временными связующими. Эти связующие помогают порошку сохранять форму на следующем этапе.

Стадия 2: Прессование и формование

Подготовленный порошок помещается в пресс-форму или матрицу и уплотняется под давлением. Этот шаг придает материалу желаемую предварительную форму, часто называемую «сырой деталью» (green part).

Прессование имеет решающее значение, поскольку оно заставляет частицы порошка располагаться в непосредственной близости друг от друга, что является необходимым условием для атомной диффузии, которая произойдет во время нагрева. Это первоначальное прессование устраняет большие пустоты и устанавливает равномерную начальную плотность.

Стадия 3: Спекание (Контролируемый нагрев)

Сырая деталь помещается в печь для спекания, где подвергается точно контролируемому циклу нагрева. Температура поднимается до точки ниже температуры плавления материала, но достаточно высокой, чтобы активировать атомную диффузию.

На этом этапе происходят два ключевых события: выгорают связующие вещества, использованные на стадии подготовки, и частицы основного материала начинают сливаться. Деталь сжимается и становится значительно плотнее и прочнее по мере устранения пустот между частицами.

Понимание компромиссов и критических факторов

Спекание — мощный процесс, но его успех зависит от тщательного управления несколькими критическими переменными. Неправильное управление этими факторами может привести к получению слабых, дефектных или непригодных деталей.

Дилемма температуры и времени

Температура спекания и продолжительность цикла нагрева являются наиболее критичными параметрами.

Если температура слишком низкая или время слишком короткое, диффузия будет неполной, что приведет к получению слабой и пористой детали. Если температура слишком высокая, вы рискуете неконтролируемым ростом зерен или даже частичным плавлением, что может ухудшить механические свойства материала.

Роль давления

Хотя основная работа выполняется теплом, давление остается ключевым фактором. Начальное давление прессования определяет начальную плотность и близость частиц друг к другу.

В некоторых передовых методах, таких как горячее изостатическое прессование (HIP), давление прикладывается во время цикла нагрева для достижения максимальной плотности, часто близкой к 100% теоретической плотности твердого материала.

Чистота материала и размер частиц

Характеристики исходного порошка оказывают огромное влияние на конечный продукт. Примеси могут мешать процессу диффузии и ослаблять конечную деталь.

Размер частиц также имеет решающее значение. Более мелкие порошки, как правило, имеют большую площадь поверхности и больше точек контакта, что позволяет им спекаться при более низких температурах и достигать более высокой конечной плотности.

Как применить это к вашему проекту

Ваш подход к спеканию должен определяться конкретным результатом, которого вы хотите достичь для вашего материала и применения.

- Если ваша основная цель — создание деталей из материалов с высокой температурой плавления: Спекание — ваш наиболее практичный и энергоэффективный путь, позволяющий обойти экстремальные проблемы сжижения таких материалов, как керамика или вольфрам.

- Если ваша основная цель — достижение определенной пористости (например, для фильтров или самосмазывающихся подшипников): Спекание предлагает непревзойденный контроль, позволяя вам намеренно остановить процесс, чтобы сохранить желаемый уровень взаимосвязанных пустот.

- Если ваша основная цель — массовое производство сложных металлических или керамических деталей: Порошковая металлургия, основанная на спекании, является высокоэффективным и экономичным производственным маршрутом для создания прочных деталей заданного размера.

Освоив взаимодействие между порошком, давлением и теплом, вы сможете использовать спекание для создания высокоэффективных компонентов, которые невозможно получить другими способами.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Подготовка порошка | Смешивание порошков со связующими | Создание однородной смеси, сохраняющей форму |

| 2. Прессование | Прессование порошка в форме | Формирование «сырой детали» с частицами в тесном контакте |

| 3. Спекание | Контролируемый нагрев в печи | Активация атомной диффузии для сплавления частиц в твердую массу |

Готовы использовать мощь спекания для ваших высокопроизводительных материалов? KINTEK специализируется на точном лабораторном оборудовании и печах, необходимых для освоения этого критического процесса. Независимо от того, работаете ли вы с передовой керамикой, металлами или разрабатываете новые материалы, наш опыт гарантирует, что вы достигнете плотности, прочности и свойств, требуемых вашим проектом. Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить ваше конкретное применение и найти подходящее решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какое уравнение используется для расчета тепла, необходимого для плавления образца? Освойте формулу теплоты плавления

- Какие существуют типы фильтр-прессов? Выбор правильной конструкции для разделения жидкости и твердых веществ

- Что чаще всего используется в полупроводниках? Узнайте, почему кремний доминирует в современной электронике

- Каковы изменения механических свойств в результате медленного охлаждения? Повышение технологичности и ударной вязкости материала

- Дешевле ли аддитивное производство? Узнайте, когда 3D-печать экономит деньги по сравнению с традиционными методами

- Что такое процесс реактивного распыления? Эффективное создание высокоэффективных композитных пленок

- Можно ли использовать фильтровальную бумагу для отделения твердых веществ от жидкостей? Руководство по эффективной фильтрации

- Как промышленные сушильные шкафы с постоянной температурой обеспечивают эффективность антикоррозионного покрытия GO?