По своей сути, процесс ковки — это метод придания формы металлу путем приложения локализованной сжимающей силы. Кусок металла, известный как заготовка или слиток, обычно нагревается до пластичного состояния, а затем прессуется, куется или сжимается до желаемой формы с использованием специальных инструментов, называемых штампами. Процесс завершается операциями охлаждения и чистовой обработки для получения готового компонента.

Ковка — это больше, чем просто формовка металла; это контролируемый процесс усовершенствования. Огромное давление перестраивает внутреннюю зернистую структуру металла, создавая непрерывный и неразрывный поток зерен, что приводит к получению деталей с превосходной прочностью, ударной вязкостью и усталостной долговечностью по сравнению с другими методами производства.

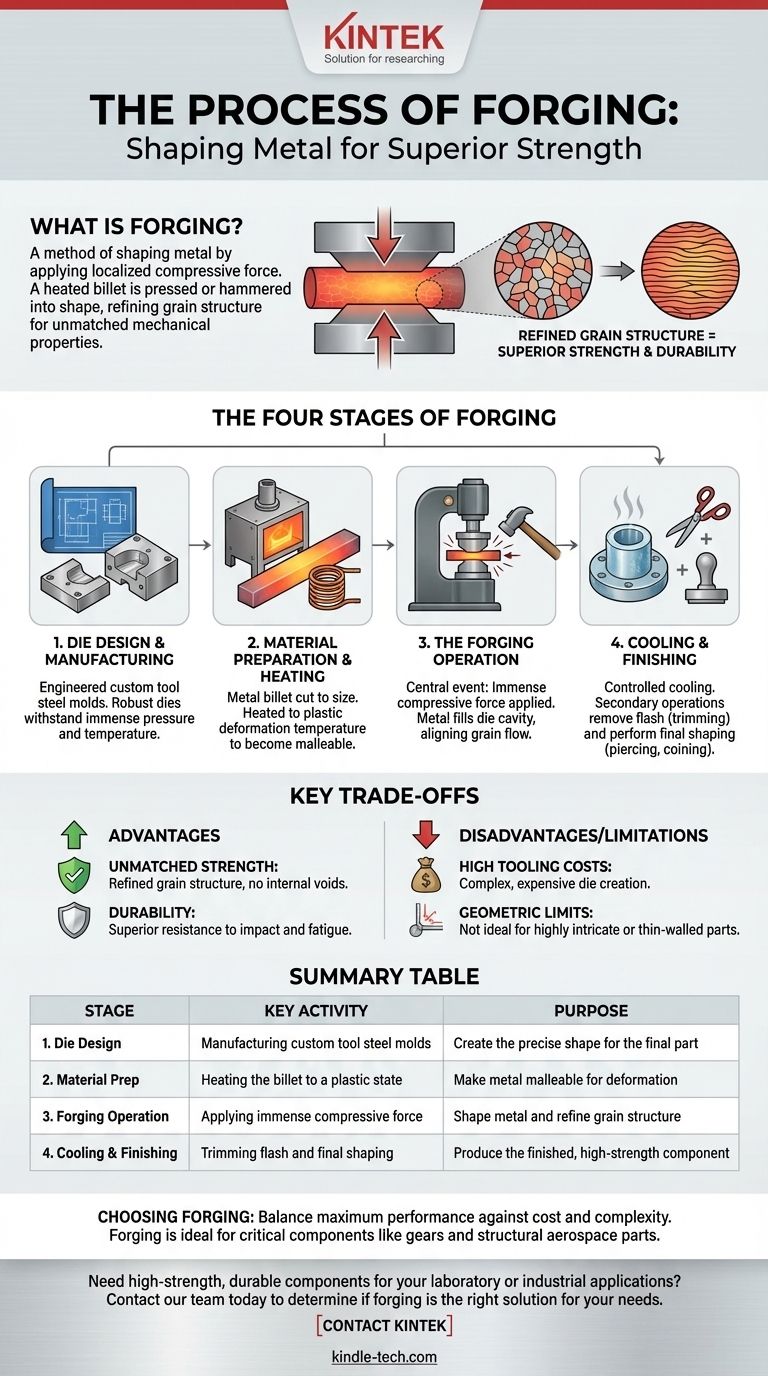

Четыре этапа процесса ковки

Ковку можно разделить на последовательность из четырех отдельных и критически важных этапов, от первоначального проектирования до готовой детали. Каждый шаг играет жизненно важную роль в достижении желаемых механических свойств и размеров конечного компонента.

Этап 1: Проектирование и изготовление штампов

Основой любой операции ковки является штамп. Штампы — это две половины изготовленной на заказ формы из инструментальной стали, которая придаст кованой детали ее форму.

Эти штампы разрабатываются на основе конкретного дизайна детали заказчика и обрабатываются с высокой точностью. В отличие от простой формы, комплект ковочных штампов должен быть невероятно прочным, чтобы выдерживать огромное давление и экстремальные температуры.

Комплект штампов часто включает дополнительные компоненты для последующих операций, такие как обрезные штампы для удаления излишков материала и выравнивающие штампы для окончательной формовки.

Этап 2: Подготовка и нагрев материала

Процесс начинается с сырого куска металла, обычно прутка или блока, называемого заготовкой. Этот материал разрезается до определенного объема и веса, необходимых для конечной детали.

Затем заготовка нагревается в печи или с помощью индукционного нагрева. Она доводится до температуры пластической деформации — состояния, когда она становится мягкой и податливой, но не расплавленной. Достижение точной температуры критически важно для обеспечения правильного течения металла внутри штампа.

Этап 3: Операция ковки

Это центральное событие процесса. Нагретая заготовка быстро переносится и помещается на нижнюю половину штампа внутри ковочного пресса или молота.

Затем прикладывается огромное сжимающее усилие, заставляя пластифицированный металл течь и заполнять каждую деталь полости штампа. Это давление принципиально преобразует материал.

Сила уточняет и направляет внутреннюю зернистую структуру металла, выравнивая ее по контуру детали. Этот непрерывный поток зерен является основным источником исключительной прочности кованого компонента.

Этап 4: Охлаждение и чистовая обработка

После формовки деталь извлекается из штампа и охлаждается контролируемым образом для фиксации желаемых металлургических свойств.

Деталь еще не готова. Обычно на ней есть излишки материала, называемые облоем, которые выдавливаются между половинами штампа. Для чистовой обработки требуются вторичные операции.

Эти операции включают обрезку (срезание облоя), пробивку (пробивание отверстий) и чеканку (штамповка для высокоточных поверхностей). Они могут выполняться последовательно на разных станках или быть интегрированы в один многопозиционный штамп.

Понимание ключевых компромиссов

Хотя ковка производит исключительно прочные детали, она включает в себя определенные компромиссы, которые делают ее подходящей для одних применений, но не для других.

Преимущество: Непревзойденная прочность и долговечность

Основным преимуществом ковки является усовершенствованная зернистая структура. Это создает детали, которые значительно прочнее, тверже и более устойчивы к ударам и усталости, чем литые или механически обработанные компоненты. Отсутствуют внутренние пустоты или слабые места.

Недостаток: Высокие первоначальные затраты на оснастку

Создание ковочных штампов — сложный и дорогостоящий процесс. Как отмечают источники, комплекты штампов дороже литейных форм, потому что они должны выдерживать экстремальные силы и часто включают обрезную и вспомогательную оснастку. Эти высокие первоначальные инвестиции делают ковку наиболее экономичной для среднесерийного и крупносерийного производства.

Ограничение: Геометрическая сложность

Ковка лучше всего подходит для деталей с относительно сплошным поперечным сечением. Она, как правило, не идеальна для создания компонентов со сложными внутренними полостями или очень тонкими, сложными стенками, для которых часто лучше подходит литье.

Выбор ковки для вашего применения

Принятие решения об использовании ковки требует баланса между необходимостью максимальной производительности, стоимостью изготовления и сложностью детали.

- Если ваша основная цель — максимальная прочность и усталостная долговечность: Ковка — лучший выбор для критически важных компонентов, таких как шестерни, коленчатые валы, шатуны и конструкционные детали аэрокосмической промышленности.

- Если ваша основная цель — экономичность для мелкосерийных или очень сложных деталей: Вам следует рассмотреть альтернативы, такие как литье или механическая обработка, поскольку высокие первоначальные затраты на штампы для ковки могут быть неоправданными.

Понимание этого процесса позволяет вам выбрать правильный метод производства, основываясь на инженерных потребностях, а не только на конечной форме.

Сводная таблица:

| Этап | Ключевая деятельность | Цель |

|---|---|---|

| 1. Проектирование штампов | Изготовление специальных форм из инструментальной стали | Создание точной формы для конечной детали |

| 2. Подготовка материала | Нагрев заготовки до пластичного состояния | Придание металлу пластичности для деформации |

| 3. Операция ковки | Приложение огромного сжимающего усилия | Формовка металла и улучшение зернистой структуры |

| 4. Охлаждение и чистовая обработка | Обрезка облоя и окончательная формовка | Производство готового, высокопрочного компонента |

Нужны высокопрочные, долговечные компоненты для ваших лабораторных или промышленных применений? Процесс ковки обеспечивает непревзойденные механические свойства, но выбор правильного метода производства имеет решающее значение. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, опираясь на глубокие знания в области материаловедения. Позвольте нашим экспертам помочь вам определить, является ли ковка правильным решением для требований вашего проекта по производительности и бюджету. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Ручной лабораторный термопресс

- Руководство по эксплуатации гидравлического таблеточного пресса для лабораторного использования

Люди также спрашивают

- Каково применение KBr? Освойте подготовку образцов для точной ИК-спектроскопии

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных

- Почему для ИК-спектроскопии используют бромид калия (KBr)? Получите четкие, незамутненные спектры для твердых образцов

- Что такое метод таблетирования в ИК-спектроскопии? Освойте подготовку твердых образцов для четкой спектроскопии

- Насколько горячим бывает гидравлический пресс? Понимание критической температуры в вашей гидравлической системе