По своей сути, испарительное PVD — это процесс, который использует тепло для превращения твердого материала в пар в условиях высокого вакуума. Затем этот пар перемещается и конденсируется на более холодной поверхности, известной как подложка, образуя точную, тонкую пленку. Весь метод основан на изменении физического состояния исходного материала — из твердого в газообразное и обратно в твердое — в строго контролируемой среде.

Испарительное PVD — это, по сути, процесс фазового перехода, обусловленный температурой и давлением. Создавая высокий вакуум, процесс устраняет препятствия окружающей среды, позволяя испаренным атомам перемещаться по прямой линии от горячего источника к более холодной подложке, обеспечивая чистое и прямое осаждение.

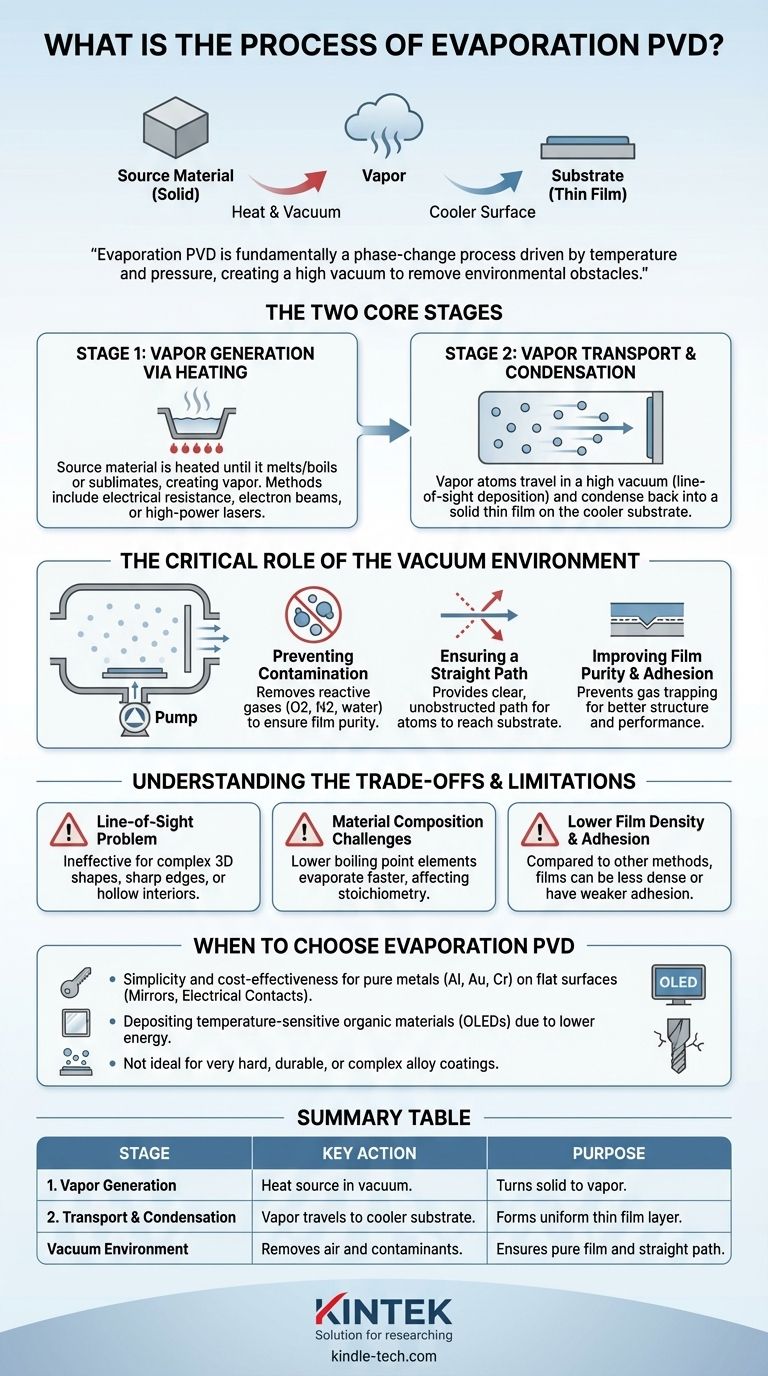

Два основных этапа испарения

Весь процесс, хотя и кажется сложным, может быть понят как последовательность двух фундаментальных физических событий. Это прямой путь от исходного материала к готовой пленке.

Этап 1: Генерация пара посредством нагрева

Процесс начинается с нагрева исходного материала, часто называемого «мишенью», внутри вакуумной камеры. Этот материал нагревается до температуры, при которой он либо плавится и кипит, либо сублимируется непосредственно из твердого состояния в газ.

Это создает облако испаренных атомов. Сам нагрев может быть достигнут несколькими методами, включая нагрев электрическим сопротивлением (как нить накала в лампочке), электронные пучки или мощные лазеры.

Этап 2: Транспортировка и конденсация пара

Попав в газообразное состояние, атомы удаляются от источника. Поскольку это происходит в условиях высокого вакуума, атомы движутся по прямой траектории с небольшим количеством столкновений или без них, что известно как принцип осаждения по прямой видимости.

Когда эти испаренные атомы ударяются о более холодную подложку, они быстро теряют свою тепловую энергию и конденсируются обратно в твердое состояние. Эта прогрессивная конденсация нарастает, слой за слоем, образуя однородную тонкую пленку на любой поверхности, находящейся в прямой видимости от источника.

Критическая роль вакуумной среды

Выполнение испарения в условиях высокого вакуума не является необязательным; это необходимо для успеха процесса. Вакуум решает несколько критических задач.

Предотвращение загрязнения

Вакуум удаляет реактивные газы, такие как кислород, азот и водяной пар, из камеры. Без этого этапа эти газы реагировали бы с горячим паром, создавая нежелательные соединения и загрязняя конечную пленку.

Обеспечение прямого пути

При нормальном атмосферном давлении испаренные атомы постоянно сталкивались бы с молекулами воздуха. Это рассеивало бы их случайным образом, не позволяя им достичь подложки контролируемым образом. Вакуум обеспечивает чистый, беспрепятственный путь.

Повышение чистоты и адгезии пленки

Удаляя другие газы, вакуум гарантирует, что на подложку осаждается только исходный материал. Это предотвращает попадание газов в растущую пленку, что могло бы нарушить ее структурную целостность, плотность и производительность. Правильный нагрев подложки также может быть использован для улучшения адгезии и однородности пленки.

Понимание компромиссов и ограничений

Хотя испарительное PVD эффективно, оно не является универсальным решением. Его фундаментальные принципы создают определенные ограничения, которые необходимо учитывать.

Проблема «прямой видимости»

Поскольку пар движется по прямой линии, испарение может покрывать только те поверхности, которые непосредственно видны из источника. Оно крайне неэффективно для нанесения покрытий на сложные 3D-формы, острые края или внутренние поверхности полых объектов.

Проблемы с составом материала

При испарении сплава или соединения, состоящего из нескольких элементов, элемент с более низкой температурой кипения будет испаряться быстрее. Это может привести к тому, что химический состав (стехиометрия) пленки будет отличаться от состава исходного материала.

Более низкая плотность и адгезия пленки

По сравнению с другими методами PVD, такими как распыление, испаренные атомы достигают подложки с относительно низкой кинетической энергией. Это иногда может приводить к образованию пленок с меньшей плотностью или более слабой адгезией к подложке, хотя это можно смягчить с помощью нагрева подложки.

Когда выбирать испарительное PVD

Выбор метода осаждения всегда должен определяться конечной целью вашего проекта.

- Если ваша основная цель — простота и экономичность для чистых металлов: Испарение часто является наиболее прямым методом PVD для осаждения таких материалов, как алюминий, золото или хром, на плоские подложки для таких применений, как зеркала или электрические контакты.

- Если ваша основная цель — осаждение термочувствительных органических материалов: Более низкая энергия термического испарения делает его идеальным для материалов, таких как те, что используются в OLED-дисплеях, которые были бы повреждены высокоэнергетической ионной бомбардировкой, встречающейся в других методах.

- Если ваша основная цель — создание очень твердого, прочного или сложного сплавного покрытия: Вам следует рассмотреть другие методы, такие как распыление, поскольку испарение с трудом поддерживает стехиометрию и производит пленки с более низкой плотностью и адгезией.

Понимание этих основных принципов позволяет выбрать правильный метод осаждения в зависимости от вашего материала, геометрии и желаемых свойств пленки.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Генерация пара | Нагрев исходного материала в вакууме. | Превращает твердый материал в пар. |

| 2. Транспортировка и конденсация | Пар перемещается и конденсируется на более холодной подложке. | Образует однородную тонкую пленку слой за слоем. |

| Вакуумная среда | Удаляет воздух и загрязняющие вещества из камеры. | Обеспечивает чистую пленку и путь осаждения по прямой линии. |

Готовы расширить возможности вашей лаборатории с помощью точного осаждения тонких пленок?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая передовые системы PVD, адаптированные к вашим исследовательским и производственным потребностям. Независимо от того, работаете ли вы с чистыми металлами для электроники или термочувствительными материалами для OLED, наши решения обеспечивают чистоту, постоянство и надежность.

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения превосходного качества пленки и повышения эффективности вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и открыть для себя преимущества KINTEK!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое процесс термического испарения в PVD? Пошаговое руководство по нанесению тонких пленок

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок