По своей сути, процесс испарения в физическом осаждении из паровой фазы (PVD) представляет собой прямолинейное фазовое изменение. Исходный материал нагревается в высоковакуумной камере до тех пор, пока его атомы не превратятся в пар. Затем эти испаренные атомы перемещаются через вакуум и конденсируются на более холодном целевом объекте, известном как подложка, образуя твердую тонкую пленку.

Испарение — это, по сути, двухэтапный процесс, обусловленный термодинамикой: материал нагревается для создания пара, а затем этот пар естественным образом конденсируется обратно в твердое состояние на любой более холодной поверхности, с которой он соприкасается. Высоковакуумная среда является критически важным фактором, обеспечивающим беспрепятственное перемещение пара от источника к подложке.

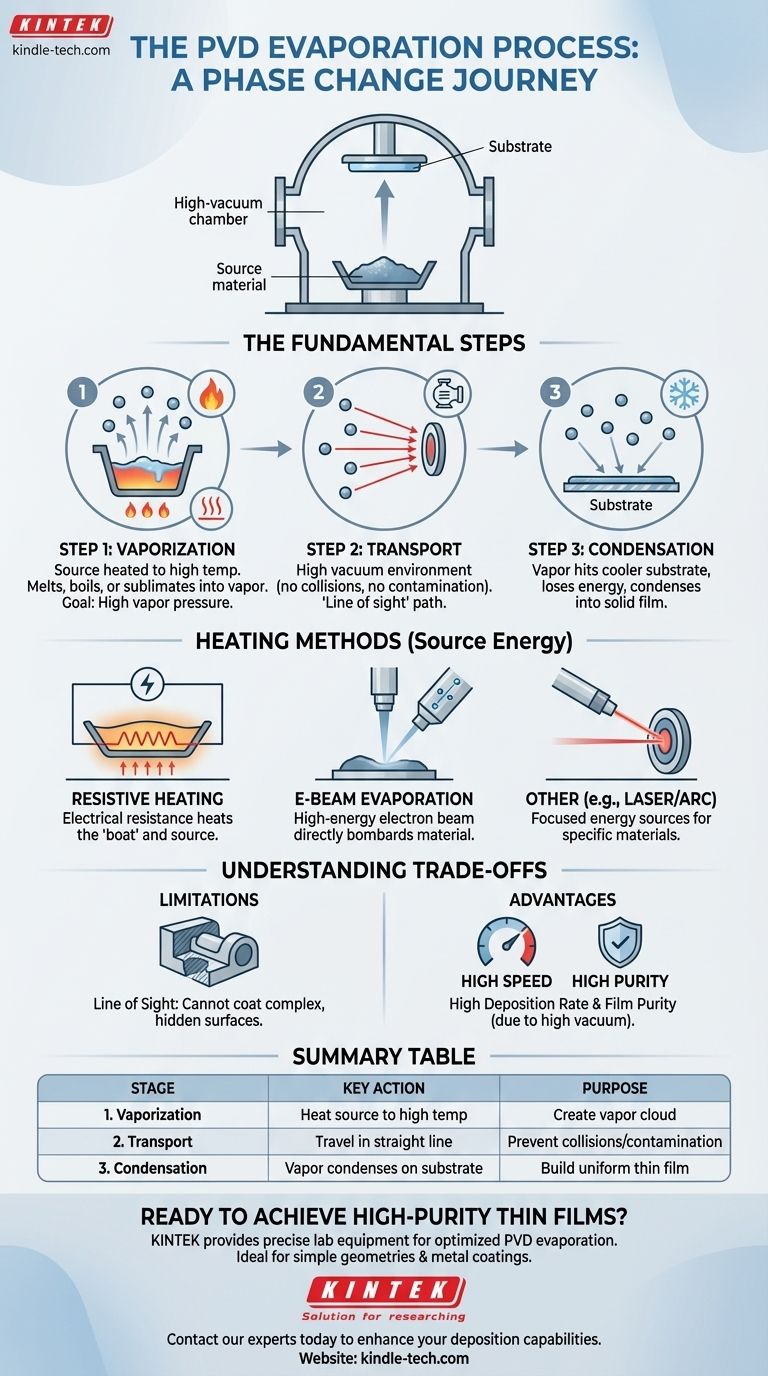

Основные этапы PVD-испарения

Весь процесс, хотя и технологически сложный, можно разбить на три отдельных физических этапа. Понимание каждого этапа является ключом к пониманию возможностей и ограничений метода.

Этап 1: Испарение материала

Процесс начинается с нагрева исходного материала, часто называемого «мишенью», до чрезвычайно высокой температуры.

В зависимости от материала и давления он либо расплавится, а затем закипит, перейдя в газообразное состояние, либо сублимируется — перейдет непосредственно из твердого состояния в пар.

Цель состоит в том, чтобы создать высокое давление пара, образуя плотное облако атомов, готовых к переносу.

Этап 2: Перенос пара

На этом этапе вакуум становится незаменимым. Камера откачивается до очень высокого вакуума для удаления почти всего воздуха и других молекул газа.

Это достигается двумя способами: это предотвращает столкновение испаренных атомов с другими частицами и исключает нежелательные химические реакции с атмосферными газами, такими как кислород.

Без препятствий испаренные атомы движутся по прямой линии от источника, что известно как перенос «прямой видимости».

Этап 3: Конденсация пленки

Испаренные атомы в конечном итоге достигают подложки, которая поддерживается при значительно более низкой температуре, чем источник.

При контакте с этой более холодной поверхностью атомы быстро теряют свою тепловую энергию и конденсируются обратно в твердое состояние.

Эта конденсация накапливается атом за атомом, создавая очень однородную и тонкую пленку по всей поверхности подложки. Правильный нагрев подложки может быть использован для улучшения адгезии и структуры пленки.

Основные методы нагрева исходного материала

Основное различие между различными методами испарения заключается в том, как начальная энергия подается на исходный материал для индукции испарения.

Резистивный нагрев (термическое испарение)

Это один из самых распространенных методов. Исходный материал помещается в контейнер, часто называемый «лодочкой» или нитью, изготовленный из тугоплавкого металла.

Через эту лодочку пропускается сильный электрический ток, заставляя ее нагреваться из-за электрического сопротивления. Затем это тепло передается исходному материалу, вызывая его испарение.

Электронно-лучевое (E-beam) испарение

Для материалов с очень высокими температурами плавления требуется более интенсивный источник энергии.

При электронно-лучевом испарении генерируется высокоэнергетический пучок электронов, который магнитно направляется на исходный материал. Эта прямая электронная бомбардировка мгновенно нагревает локализованное пятно до температур, достаточно высоких для испарения.

Другие методы

Хотя и менее распространенные, могут использоваться и другие источники энергии. Лазеры могут обеспечивать сфокусированную энергию для нагрева исходного материала, а электрические дуги могут создавать высокотемпературную плазму, которая испаряет мишень.

Понимание компромиссов

Испарение — мощная техника, но ее характеристики создают определенные преимущества и недостатки, которые определяют ее пригодность для данного применения.

Ограничение «прямой видимости»

Поскольку пар движется по прямой линии, любая часть подложки, не находящаяся непосредственно в прямой видимости источника, не будет покрыта.

Это делает испарение сложным для нанесения покрытий на сложные трехмерные формы с поднутрениями или скрытыми поверхностями.

Высокая скорость осаждения

Значительным преимуществом испарения является его скорость. По сравнению с другими методами PVD, такими как распыление, испарение может осаждать пленки гораздо быстрее.

Это делает его отличным выбором для применений, требующих высокой пропускной способности и быстрых производственных циклов.

Чистота пленки

Высоковакуумная среда имеет решающее значение для создания исключительно чистых пленок. Удаляя остаточные газы, процесс минимизирует риск реакции материала покрытия с загрязнителями или захвата газовых карманов, что может поставить под угрозу целостность пленки.

Правильный выбор для вашей цели

Выбор правильного метода PVD полностью зависит от материала, геометрии покрываемой детали и желаемого результата.

- Если ваш основной акцент делается на скорости и высокой пропускной способности: Испарение часто является предпочтительным методом из-за более высоких скоростей осаждения по сравнению с распылением.

- Если вы наносите покрытие на простые, плоские или слегка изогнутые поверхности: Характер испарения «прямой видимости» идеально подходит для этих геометрий и обеспечивает превосходную однородность.

- Если ваша основная цель — создание высокочистых пленок из металлов: Испарение в высоком вакууме превосходно подходит для получения чистых, незагрязненных покрытий из таких материалов, как алюминий, золото и серебро.

В конечном итоге, PVD-испарение — это прямой и эффективный метод превращения твердого материала в высокоэффективное тонкопленочное покрытие.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Испарение | Нагрев исходного материала до высокой температуры | Создание парового облака атомов/молекул |

| 2. Перенос | Атомы движутся по прямой линии через высокий вакуум | Предотвращение столкновений и загрязнения |

| 3. Конденсация | Пар конденсируется на более холодной подложке | Создание однородной, твердой тонкой пленки |

Готовы получать высокочистые, высокопроизводительные тонкие пленки в вашей лаборатории?

PVD-испарение идеально подходит для нанесения покрытий на простые геометрии металлами, такими как алюминий, золото и серебро. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса испарения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности осаждения и удовлетворить ваши конкретные лабораторные требования.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое процесс термического испарения в PVD? Пошаговое руководство по нанесению тонких пленок

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям