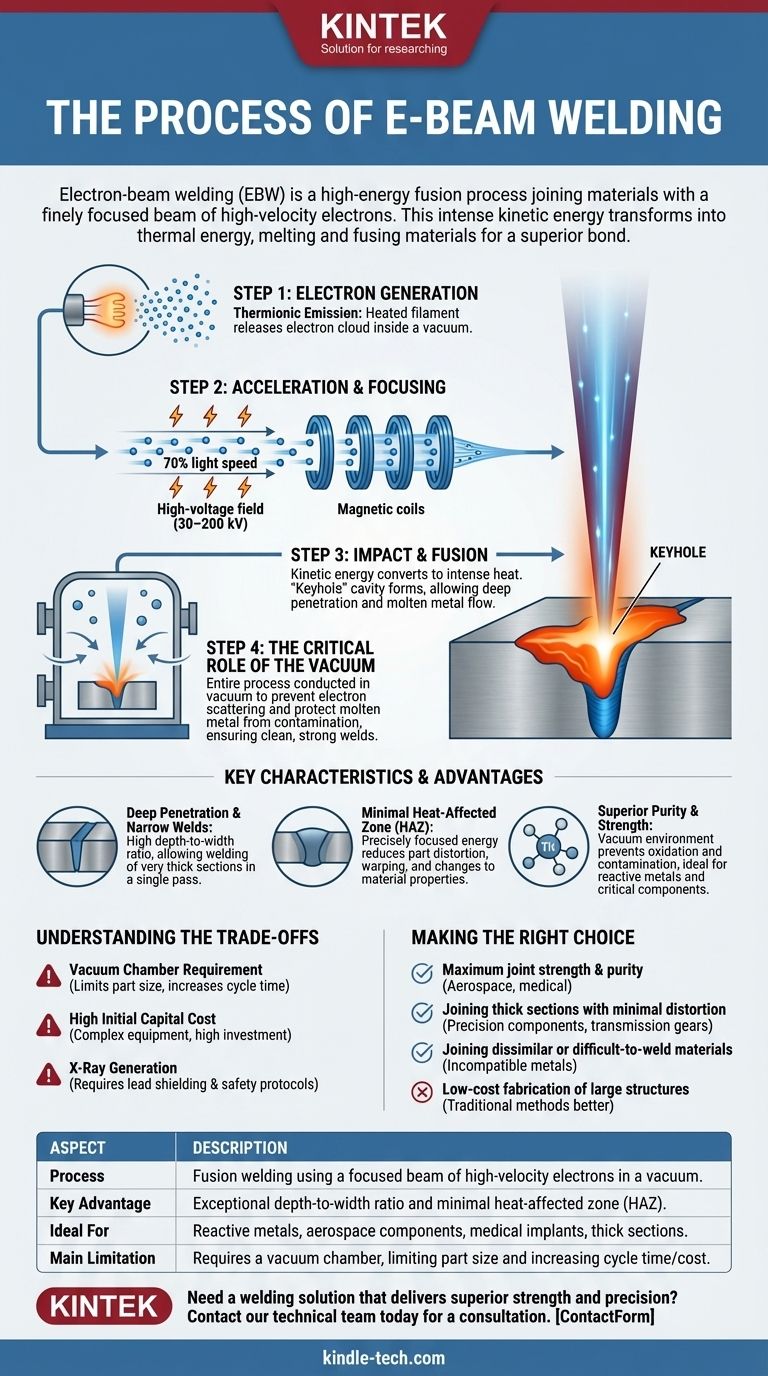

По своей сути, сварка электронным лучом (СЭЛ) — это высокоэнергетический процесс плавления, при котором материалы соединяются путем воздействия на них тонко сфокусированным пучком электронов высокой скорости. Эта интенсивная концентрация кинетической энергии мгновенно преобразуется в тепловую энергию при ударе, расплавляя материалы и позволяя им сливаться по мере остывания, создавая превосходное металлургическое соединение.

Истинное преимущество СЭЛ заключается не просто в тепле, а в невероятной плотности и точности этого тепла. Работая в вакууме, процесс обеспечивает высококонцентрированную энергию глубоко в материал, создавая сварные швы, которые невозможно получить с помощью традиционных методов.

Основной механизм: от электрона к сварному шву

Понимание процесса СЭЛ требует рассмотрения того, как генерируется, ускоряется и контролируется поток электронов для выполнения работы. Каждый шаг имеет решающее значение для достижения конечного результата.

Шаг 1: Генерация электронов

Процесс начинается с нити накаливания, обычно изготовленной из вольфрама, которая нагревается до экстремальных температур внутри вакуума. Это интенсивное тепло заставляет нить накаливания испускать облако электронов в процессе, известном как термоэлектронная эмиссия.

Шаг 2: Ускорение и фокусировка

Эти свободные электроны затем подвергаются воздействию сильного электрического поля, создаваемого высоким напряжением (часто от 30 до 200 киловольт). Эта разность потенциалов ускоряет электроны до огромных скоростей, достигающих 70% скорости света.

По мере того как электроны движутся по колонне луча, ряд магнитных катушек действует как линзы, точно фокусируя поток в очень тонкое, высокоплотное пятно.

Шаг 3: Удар и сплавление

Когда этот высоко сфокусированный пучок электронов попадает на заготовку, его огромная кинетическая энергия преобразуется в интенсивное, локализованное тепло. Плотность мощности настолько высока, что она испаряет материал в точке удара, создавая глубокую полость, известную как «эффективное отверстие» (keyhole).

Это эффективное отверстие позволяет энергии проникать глубоко в материал. По мере перемещения луча вдоль соединения расплавленный металл заполняет полость, затвердевая и образуя очень глубокий и узкий сварной шов.

Шаг 4: Критическая роль вакуума

Весь процесс проводится в вакуумной камере по двум основным причинам. Во-первых, вакуум предотвращает столкновение ускоренных электронов с молекулами воздуха и их рассеивание, что привело бы к диффузии луча и потере его мощности.

Во-вторых, вакуумная среда защищает расплавленный металл от атмосферных примесей, таких как кислород и азот, обеспечивая исключительно чистый, не содержащий примесей и прочный сварной шов.

Ключевые характеристики и преимущества

Уникальная физика процесса СЭЛ дает ему ряд явных преимуществ перед традиционными методами сварки.

Глубокое проплавление и узкие швы

Эффект эффективного отверстия позволяет СЭЛ создавать сварные швы с очень высоким соотношением глубины к ширине. Это означает, что вы можете соединять очень толстые участки материала за один проход, что намного эффективнее, чем многопроходная сварка, требуемая традиционными методами.

Минимальная зона термического влияния (ЗТВ)

Поскольку энергия фокусируется очень точно, очень мало избыточного тепла рассеивается в окружающий материал. Это приводит к крошечной зоне термического влияния (ЗТВ), что значительно уменьшает деформацию детали, коробление и изменения свойств материала.

Превосходная чистота и прочность

Сварка в вакууме исключает возможность окисления и загрязнения. Это обеспечивает сварные швы исключительной чистоты и прочности, что делает процесс идеальным для соединения реактивных металлов, таких как титан, или критически важных компонентов.

Понимание компромиссов

Хотя СЭЛ является мощным методом, он не является решением для каждого применения. Его основные ограничения являются прямым следствием требуемого оборудования и среды.

Требование вакуумной камеры

Детали должны помещаться внутрь вакуумной камеры. Это ограничивает размер компонентов, которые можно сваривать, и увеличивает общее время цикла, поскольку камеру необходимо откачивать до вакуума для каждой партии.

Высокие первоначальные капитальные затраты

Системы сварки электронным лучом сложны и требуют значительных капиталовложений по сравнению со стандартным сварочным оборудованием, таким как TIG или MIG. Это часто делает их наиболее подходящими для производства дорогостоящих или крупносерийных изделий.

Генерация рентгеновских лучей

Удар высокоэнергетических электронов по металлу по своей природе генерирует рентгеновские лучи. Это требует, чтобы оборудование было изготовлено со свинцовой защитой, а операторы следовали строгим протоколам безопасности, что усложняет и удорожает систему.

Принятие правильного решения для вашей цели

Выбор СЭЛ полностью зависит от конкретных технических требований вашего компонента и производственных целей.

- Если ваш главный приоритет — максимальная прочность и чистота соединения: СЭЛ — отличный выбор для реактивных металлов или компонентов, где целостность сварного шва является вопросом безопасности, например, в аэрокосмической отрасли или при производстве медицинских имплантатов.

- Если ваш главный приоритет — соединение толстых секций с минимальной деформацией: СЭЛ превосходит при производстве точных компонентов, таких как шестерни трансмиссии, где критически важно соблюдение жестких допусков по размерам.

- Если ваш главный приоритет — соединение разнородных или трудносвариваемых материалов: Точный контроль и высокая плотность энергии СЭЛ могут успешно соединять металлы, несовместимые с другими сварочными процессами.

- Если ваш главный приоритет — недорогое изготовление крупногабаритных конструкций: Ограничения по размеру вакуумной камеры и высокие капитальные затраты делают СЭЛ непригодным; лучше подходят традиционные методы, такие как MIG или автоматическая сварка под флюсом.

В конечном счете, сварка электронным лучом предлагает уровень точности, глубины и чистоты, с которым не могут сравниться традиционные сварочные процессы.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Сварка плавлением с использованием сфокусированного пучка электронов высокой скорости в вакууме. |

| Ключевое преимущество | Исключительное соотношение глубины к ширине и минимальная зона термического влияния (ЗТВ). |

| Идеально подходит для | Реактивные металлы (например, титан), аэрокосмические компоненты, медицинские имплантаты и толстые секции. |

| Основное ограничение | Требуется вакуумная камера, что ограничивает размер деталей и увеличивает время цикла/стоимость. |

Нужно сварочное решение, обеспечивающее превосходную прочность и точность?

Сварка электронным лучом идеально подходит для дорогостоящих компонентов, где целостность шва, минимальная деформация и чистота материала не подлежат обсуждению. Если вы работаете с реактивными металлами, толстыми секциями или критически важными по производительности деталями для аэрокосмической, медицинской или автомобильной промышленности, этот процесс может стать поворотным моментом в вашем производстве.

В KINTEK мы специализируемся на передовом лабораторном и производственном оборудовании. Позвольте нашим экспертам помочь вам определить, является ли сварка электронным лучом правильным решением для ваших конкретных материалов и целей проекта.

Свяжитесь с нашей технической командой сегодня для консультации и узнайте, как мы можем поддержать ваши потребности в прецизионной сварке.

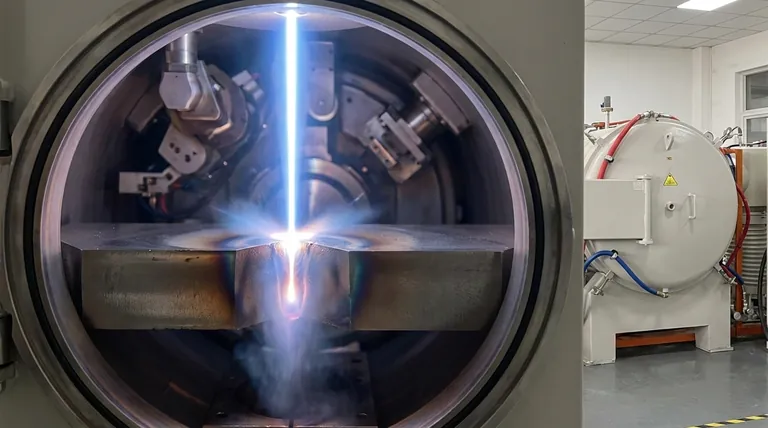

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- При какой температуре испаряется молибден? Понимание его высокотемпературных пределов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Может ли дуга возникнуть в вакууме? Да, и вот как этого избежать в вашей высоковольтной конструкции.