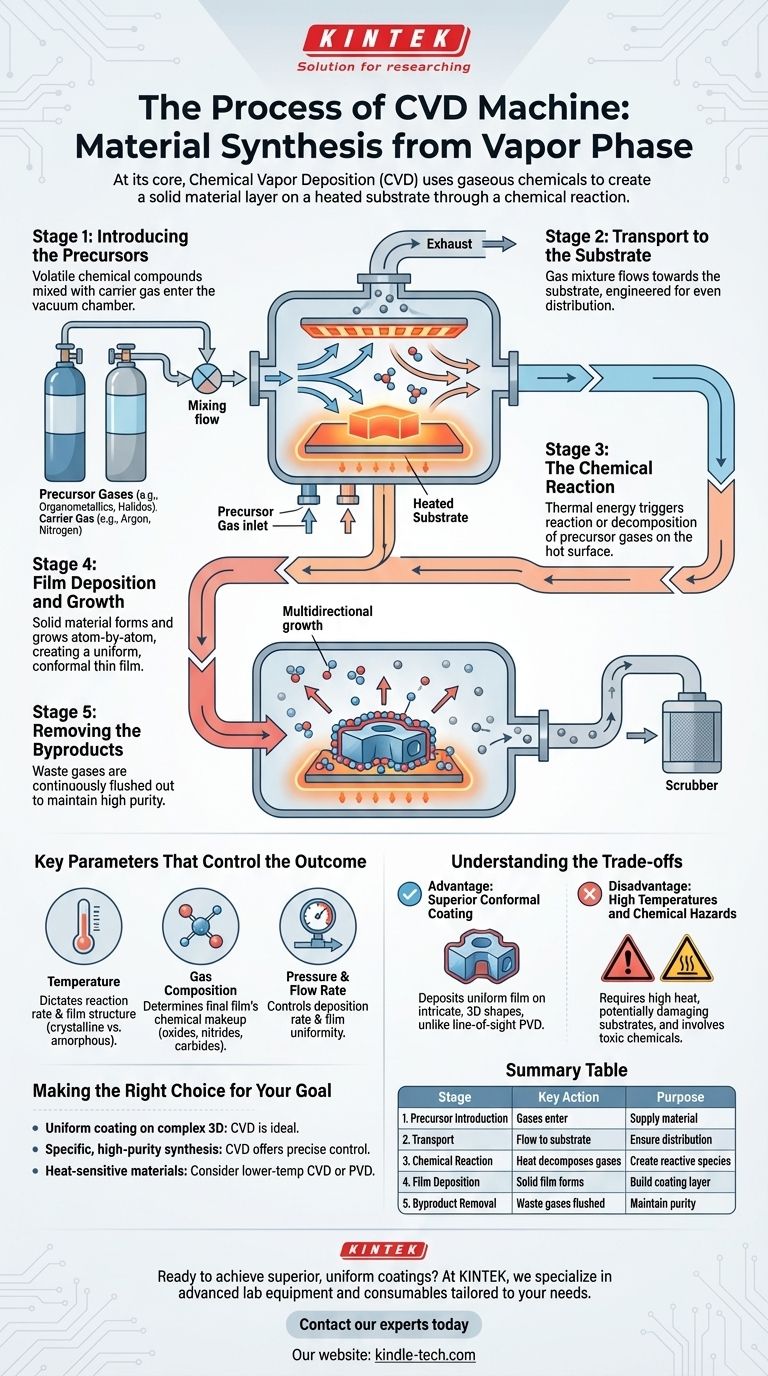

По своей сути, процесс в установке химического осаждения из паровой фазы (CVD) использует газообразные химические вещества для создания слоя твердого материала на поверхности. Летучие газы-прекурсоры вводятся в реакционную камеру, где они контактируют с нагретым объектом, известным как подложка. Тепло инициирует химическую реакцию или разложение, в результате чего на подложке образуется и прилипает твердая пленка, в то время как газообразные побочные продукты удаляются.

Химическое осаждение из паровой фазы — это не просто метод нанесения покрытий; это процесс синтеза материалов. Основной принцип заключается в контроле химической реакции на молекулярном уровне с использованием тщательно управляемой среды газа, тепла и давления для пошагового построения высокочистой твердой пленки на целевой поверхности.

Основные этапы процесса CVD

Понимание CVD требует разложения его на последовательность отдельных, но взаимосвязанных этапов. Каждый этап имеет решающее значение для успешного формирования желаемого материала.

Этап 1: Введение прекурсоров

Процесс начинается с введения специфических газов в вакуумную камеру. Это не просто газы; это прекурсоры — летучие химические соединения, содержащие элементы, которые вы хотите осадить.

Эти прекурсоры часто смешиваются с газом-носителем (например, аргоном или азотом), который помогает эффективно транспортировать их по системе.

Этап 2: Транспортировка к подложке

Эта смесь прекурсора и газа-носителя протекает через камеру к подложке — объекту, который будет покрыт. Динамика этого газового потока спроектирована таким образом, чтобы обеспечить равномерную и постоянную подачу реактивных молекул на поверхность подложки.

Этап 3: Химическая реакция

Это сердце процесса CVD. Подложка нагревается до точной температуры, обеспечивая необходимую тепловую энергию для протекания химической реакции.

Когда газы-прекурсоры вступают в контакт с горячей поверхностью подложки или проходят вблизи нее, они реагируют или разлагаются. Это разрушает молекулы прекурсора на составляющие их части.

Этап 4: Осаждение и рост пленки

Желаемый твердый продукт химической реакции осаждается непосредственно на поверхности подложки, образуя тонкую твердую пленку. Этот новый слой растет по мере продолжения процесса.

Ключевой особенностью CVD является то, что это осаждение является многонаправленным или конформным. Газ обволакивает всю подложку, позволяя пленке равномерно формироваться на сложных, неровных геометрических формах.

Этап 5: Удаление побочных продуктов

Химическая реакция также создает нежелательные газообразные побочные продукты. Эти отходы постоянно вымываются из реакционной камеры постоянным потоком газа, что предотвращает их загрязнение растущей пленки и обеспечивает получение конечного материала высокой чистоты.

Ключевые параметры, контролирующие результат

Качество и свойства нанесенной пленки не случайны. Они являются прямым результатом тщательного контроля нескольких ключевых переменных в установке CVD.

Роль температуры

Температура подложки, пожалуй, самый критический параметр. Она определяет скорость химической реакции и напрямую влияет на структуру конечной пленки, например, будет ли она кристаллической или аморфной.

Важность состава газа

Химический состав конечной пленки определяется используемыми газами-прекурсорами. Выбирая специфические металлоорганические или галогенидные соединения, инженеры могут создавать широкий спектр неорганических материалов, включая оксиды, нитриды и карбиды.

Влияние давления и скорости потока

Давление в камере и скорость потока газов влияют на то, как быстро молекулы прекурсора достигают подложки. Эти факторы настраиваются для контроля скорости осаждения и однородности пленки по всей подложке.

Понимание компромиссов

Как и любая технология, CVD имеет свои явные преимущества и ограничения, которые делают ее подходящей для одних применений и не подходящей для других. Распространенным объектом сравнения является физическое осаждение из паровой фазы (PVD).

Преимущество: Превосходное конформное покрытие

Самая сильная сторона CVD — его способность наносить однородную пленку на сложные трехмерные формы. Поскольку прекурсор является газом, он может достигать каждого уголка и щели сложной детали.

Это является серьезным преимуществом по сравнению с методами, требующими прямой видимости, такими как PVD, которым трудно покрывать поверхности, не обращенные непосредственно к источнику материала.

Недостаток: Высокие температуры и химические опасности

Высокие температуры, необходимые для многих процессов CVD, могут повредить подложки, чувствительные к нагреву. Хотя существуют низкотемпературные варианты, такие как CVD с плазменным усилением (PECVD), тепло является распространенным ограничением.

Кроме того, многие химические вещества-прекурсоры токсичны, легко воспламеняются или коррозионны, что требует строгих протоколов безопасности и процедур обращения.

Принятие правильного решения для вашей цели

Решение об использовании CVD должно основываться на конкретных свойствах, требуемых для конечного продукта.

- Если ваш основной акцент делается на создании однородного покрытия на сложном 3D-объекте: CVD — идеальный выбор благодаря своему превосходному конформному покрытию.

- Если ваш основной акцент делается на синтезе специфического неорганического соединения высокой чистоты: CVD обеспечивает точный химический контроль посредством выбора прекурсоров и условий реакции.

- Если ваш основной акцент делается на работе с материалами, чувствительными к нагреву: Вам следует рассмотреть низкотемпературные варианты CVD или оценить альтернативные методы, такие как PVD, которые работают при более низких температурах.

В конечном счете, овладение процессом CVD — это овладение контролируемым синтезом материалов из паровой фазы.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Введение прекурсора | Газы поступают в камеру | Подача материала для пленки |

| 2. Транспортировка | Газы текут к подложке | Обеспечение равномерного распределения |

| 3. Химическая реакция | Нагрев разлагает газы на подложке | Создание реактивных частиц для осаждения |

| 4. Осаждение пленки | Твердый материал формируется на подложке | Послойное формирование желаемого покрытия |

| 5. Удаление побочных продуктов | Отработанные газы вымываются | Поддержание чистоты и качества пленки |

Готовы достичь превосходного, однородного покрытия на сложных компонентах? Процесс CVD является ключом к созданию высокочистых материалов для требовательных применений. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к точным потребностям вашей лаборатории в синтезе материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения CVD могут улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты