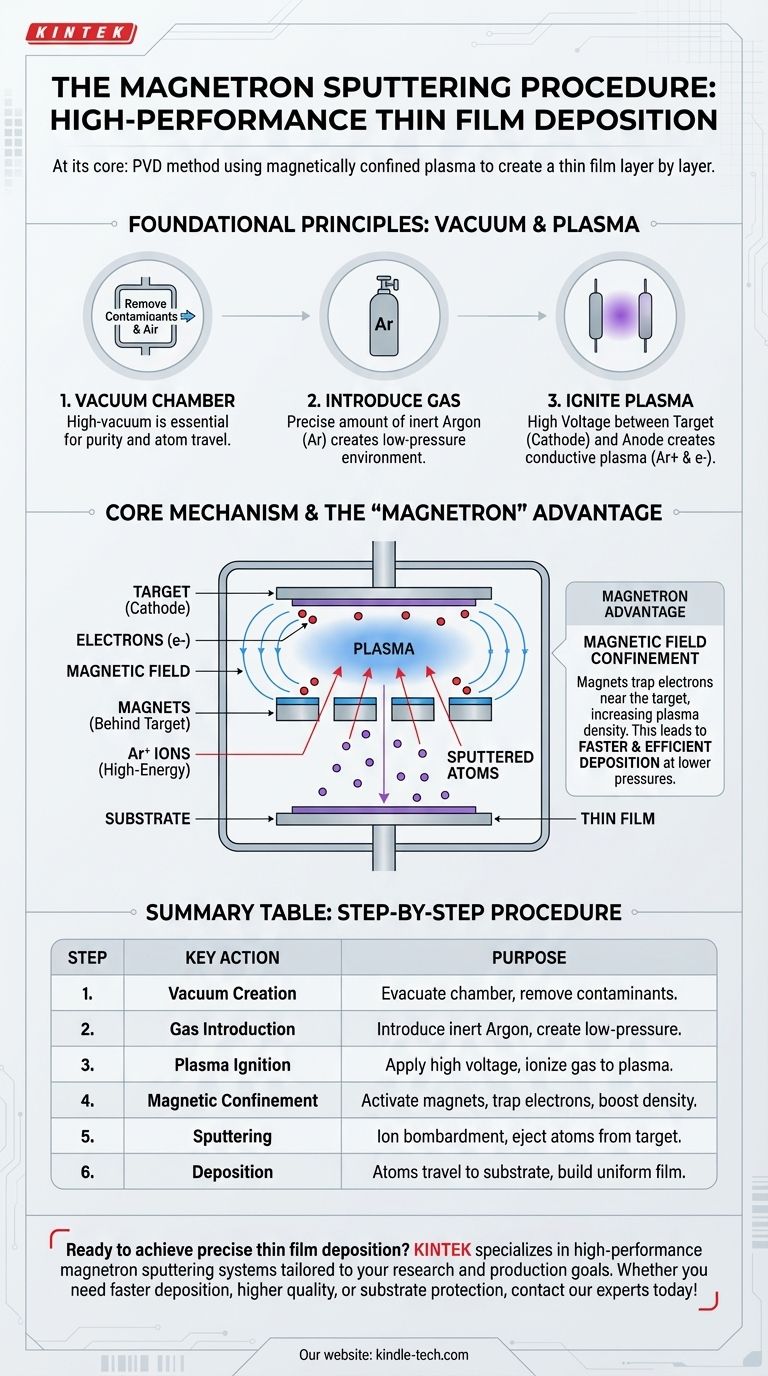

По своей сути, процедура магнетронного напыления — это метод физического осаждения из паровой фазы (PVD), который использует плазму, ограниченную магнитным полем, для создания тонкой пленки. В вакууме высокоэнергетические ионы бомбардируют исходный материал, известный как мишень, заставляя атомы выбиваться или «распыляться». Эти высвобожденные атомы затем перемещаются и осаждаются на подложке, наращивая желаемое покрытие слой за слоем.

Ключевое новшество магнетронного напыления заключается не просто в самом распылении, а в стратегическом использовании магнитных полей. Эти поля захватывают электроны вблизи мишени, резко увеличивая плотность плазмы, что приводит к значительно более быстрому и эффективному осаждению пленки при более низких давлениях.

Основные принципы: от вакуума до плазмы

Чтобы понять процедуру, мы должны сначала определить среду и начальное состояние. Весь процесс зависит от создания тщательно контролируемой плазмы.

Создание среды: вакуумная камера

Магнетронное напыление начинается внутри камеры высокого вакуума. Этот шаг является обязательным, поскольку удаление воздуха и других загрязнений необходимо для чистоты конечной пленки и позволяет распыленным атомам свободно перемещаться к подложке.

Введение газа для напыления

После достижения высокого вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа, чаще всего аргона (Ar). Этот газ создает среду низкого давления, которая в конечном итоге будет преобразована в плазму.

Зажигание плазмы

Между двумя электродами внутри камеры подается высокое постоянное или высокочастотное напряжение: катодом (который является материалом мишени) и анодом. Это мощное электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов аргона.

Этот процесс ионизации создает плазму — светящийся, электропроводный газ, состоящий из положительно заряженных ионов аргона (Ar+) и свободных электронов (e-). Это часто видно как характерное цветное свечение разряда.

Основной механизм: цикл распыления и осаждения

После установления плазмы начинается физический процесс создания пленки. Этот цикл включает в себя выброс атомов из источника и их осаждение на месте назначения.

Мишень: источник вашей пленки

Материал, который вы хотите осадить, изготавливается в виде «мишени», которая устанавливается как отрицательно заряженный катод. Положительные ионы аргона из плазмы естественным образом ускоряются электрическим полем непосредственно к этой отрицательной мишени.

Бомбардировка ионами и выброс атомов

Эти высокоэнергетические ионы аргона с большой силой сталкиваются с поверхностью мишени. Удар достаточно энергичен, чтобы физически выбить или распылить атомы из материала мишени, выбрасывая их в вакуумную камеру.

Осаждение: наращивание пленки

Распыленные атомы, будучи нейтральными, не подвергаются воздействию электрических или магнитных полей. Они движутся по прямой линии через среду низкого давления до тех пор, пока не столкнутся с поверхностью. Когда они попадают на подложку, они охлаждаются, конденсируются и связываются, постепенно наращивая тонкую, однородную пленку.

Преимущество «Магнетрона»: усиление процесса

Простое распыление работает, но оно медленное и неэффективное. Добавление магнетрона — массива сильных постоянных магнитов, расположенных за мишенью — революционизирует процесс.

Проблема простого распыления

В простой системе распыления без магнитов свободные электроны быстро устремляются к аноду. Это ограничивает их способность сталкиваться с нейтральными атомами аргона и ионизировать их, что приводит к низкой плотности плазмы и очень низкой скорости осаждения.

Решение: удержание магнитным полем

Магнитное поле магнетрона спроектировано так, чтобы быть параллельным поверхности мишени. Это поле заставляет высокоподвижные, легкие электроны двигаться по спиральному, циклоидальному пути, эффективно запирая их в зоне непосредственно перед мишенью.

Как магниты повышают эффективность

Запирая электроны, их путь до достижения анода увеличивается на порядки. Это резко повышает вероятность того, что электрон столкнется с нейтральным атомом аргона и ионизирует его.

Эта цепная реакция создает интенсивно плотную плазму, сконцентрированную именно там, где это необходимо больше всего: прямо перед мишенью. Эта высокая плотность ионов аргона приводит к гораздо более высокой скорости бомбардировки, более высокому выходу распыления и значительно более быстрой скорости осаждения.

Понимание компромиссов

Хотя магнетронное напыление является мощным, оно не является универсальным решением. Понимание его ограничений является ключом к его успешному применению.

Материал мишени и источник питания

Для распыления постоянным током, самого распространенного варианта, мишень должна быть электропроводной. Изолирующие или керамические материалы могут быть распылены, но это требует более сложной и, как правило, более медленной установки с использованием высокочастотного (ВЧ) питания.

Осаждение по прямой видимости

Напыление — это процесс прямой видимости. Распыленные атомы движутся по прямой линии, а это означает, что они не могут покрывать области, находящиеся в «тени». Сложные 3D-объекты часто требуют сложного вращения и манипулирования для достижения равномерного покрытия.

Управление процессом

Качество конечной пленки сильно зависит от параметров процесса, таких как давление газа, напряжение, мощность и расстояние между мишенью и подложкой. Достижение воспроизводимых, высококачественных результатов требует точного контроля всей системы.

Выбор правильного варианта для вашей цели

Процедурные шаги — это средство достижения цели. Ваша конкретная цель определяет, какие аспекты процесса являются наиболее важными.

- Если ваш основной фокус — скорость осаждения: Ключевым моментом является эффективность магнитного удержания. Более сильный или лучше спроектированный магнитный массив приводит к более плотной плазме и более быстрому росту пленки.

- Если ваш основной фокус — качество и плотность пленки: Низкое рабочее давление, обеспечиваемое магнетроном, является критическим фактором, поскольку оно уменьшает включение газа в пленку и приводит к более плотному и чистому покрытию.

- Если ваш основной фокус — защита чувствительных подложек: Способность процесса работать при более низких температурах имеет первостепенное значение. Магнитное поле удерживает тепло плазмы близко к мишени, предотвращая перегрев и повреждение деликатных материалов, таких как полимеры.

Понимая взаимодействие вакуума, плазмы и магнитных полей, вы можете эффективно использовать процедуру магнетронного напыления для создания высокоэффективных тонких пленок.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1. Создание вакуума | Откачка камеры | Удаление загрязнений, обеспечение свободного перемещения атомов |

| 2. Введение газа | Введение инертного газа (аргона) | Создание среды низкого давления для плазмы |

| 3. Зажигание плазмы | Приложение высокого напряжения к катоду/аноду | Ионизация газа для создания проводящей плазмы |

| 4. Удержание магнитом | Активация магнитов за мишенью | Захват электронов, увеличение плотности плазмы |

| 5. Распыление | Бомбардировка мишени ионами | Выбивание атомов из исходного материала |

| 6. Осаждение | Перемещение атомов к подложке | Послойное наращивание однородной тонкой пленки |

Готовы добиться точного нанесения тонких пленок в вашей лаборатории? KINTEK специализируется на высокопроизводительных системах магнетронного напыления и лабораторном оборудовании. Независимо от того, нужны ли вам более высокие скорости осаждения, лучшее качество пленки или защита чувствительных подложек, наши решения адаптированы для удовлетворения ваших конкретных исследовательских и производственных целей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии напыления могут продвинуть вашу работу!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы