По своей сути, физическое осаждение из паровой фазы (PVD) — это семейство процессов, используемых для создания высокочистых, высокопроизводительных тонких пленок и покрытий, в том числе наноразмерных. В условиях высокого вакуума твердый исходный материал превращается в пар физическими средствами — такими как интенсивный нагрев или ионная бомбардировка. Затем этот пар перемещается через вакуумную камеру и конденсируется на целевой поверхности (подложке), образуя пленку атом за атомом.

Физическое осаждение из паровой фазы лучше всего понимать как строго контролируемый метод изготовления «сверху вниз». Он физически переносит материал из твердого источника на подложку в вакууме, что позволяет точно создавать ультратонкие, чистые пленки с определенными наноразмерными свойствами.

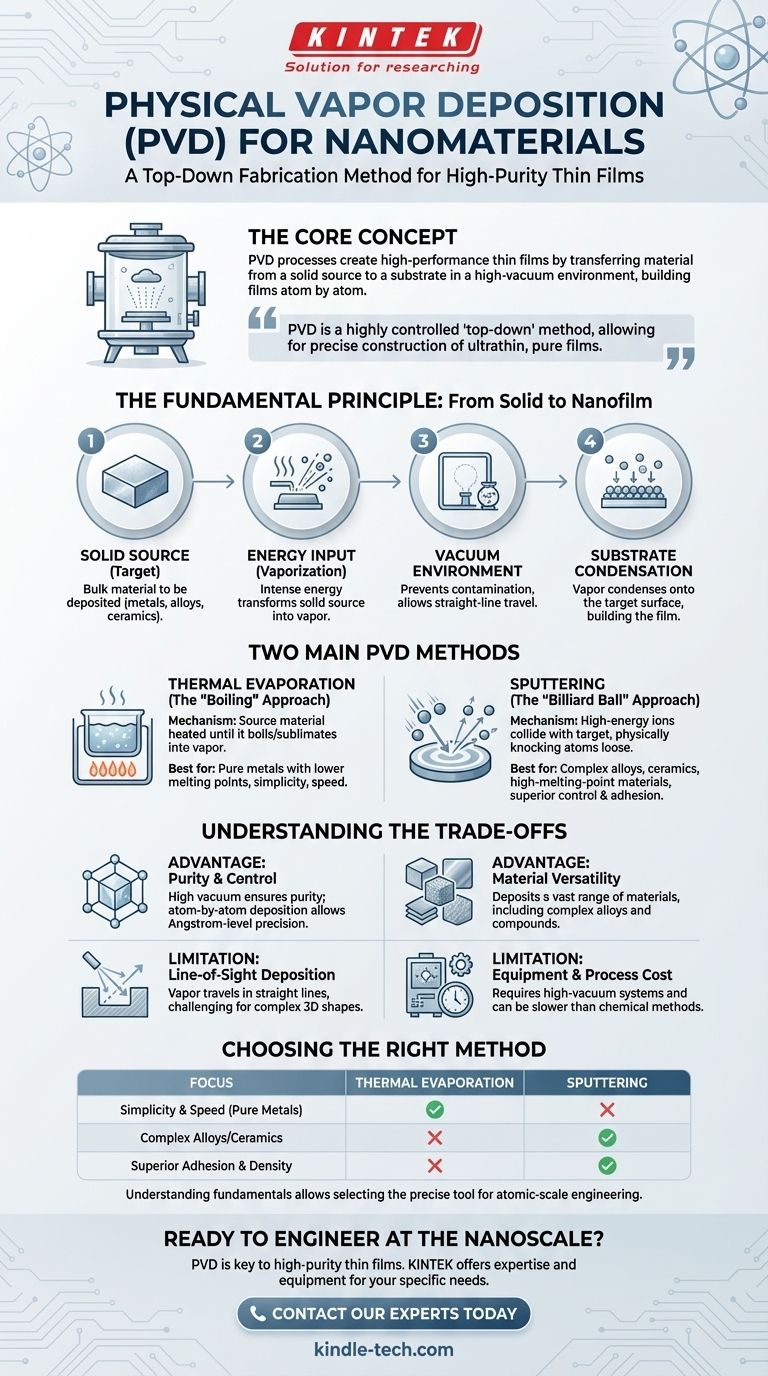

Фундаментальный принцип: от твердого тела к нанопленке

Процессы PVD работают на основе общего набора принципов, независимо от конкретной методики. Понимание этой основы является ключом к пониманию того, как наноматериалы синтезируются с такой точностью.

Вакуумная среда

Каждый процесс PVD происходит в камере высокого вакуума. Это критически важно, поскольку удаление воздуха и других газов предотвращает реакцию пара исходного материала с загрязняющими веществами, обеспечивая чистоту конечной пленки. Вакуум также позволяет атомам перемещаться по прямой линии от источника к подложке.

Исходный материал (мишень)

Это основной материал, который вы собираетесь нанести. Это может быть чистый металл, сложный сплав или керамика. Цель процесса PVD — высвободить отдельные атомы или небольшие кластеры атомов из этой мишени.

Ввод энергии

Для превращения твердого исходного материала в пар требуется энергия. Тип используемой энергии является основным различием между двумя основными методами PVD. Эта энергия должна быть достаточной для преодоления атомных связей, удерживающих твердую мишень.

Подложка и конденсация

Подложка — это объект, на который наносится пленка. Когда испаренные атомы из исходного материала достигают более холодной подложки, они теряют свою энергию и конденсируются, прилипая к поверхности и слой за слоем формируя желаемую наноструктуру или тонкую пленку.

Более подробный взгляд на два основных метода PVD

Хотя оба метода следуют одному и тому же базовому принципу, то, как они генерируют испаренный материал, определяет их преимущества и области применения. Ссылка правильно определяет две доминирующие технологии PVD.

Термическое испарение: подход «кипячения»

При термическом испарении исходный материал нагревается в вакуумной камере до температуры, при которой он начинает кипеть или сублимировать непосредственно в газообразное состояние.

Этот метод аналогичен кипячению воды для получения пара. Резистивный нагреватель или электронный луч обеспечивают интенсивное тепло, необходимое для испарения твердого материала, который затем покрывает подложку.

Распыление: подход «бильярдного шара»

Распыление использует передачу импульса вместо тепла. Внутри вакуумной камеры электрическое поле высокого напряжения ионизирует тяжелый инертный газ (например, аргон), создавая плазму.

Эти высокоэнергетические ионы ускоряются к исходному материалу (мишени). При столкновении они физически выбивают атомы с поверхности мишени, процесс, похожий на то, как биток разбивает пирамиду бильярдных шаров. Эти выброшенные атомы затем перемещаются к подложке и образуют пленку.

Понимание компромиссов PVD

PVD — мощный инструмент для синтеза наноматериалов, но важно понимать его преимущества и ограничения.

Преимущество: чистота и контроль

Вакуумная среда обеспечивает чрезвычайно высокую чистоту, поскольку количество загрязняющих веществ сведено к минимуму. Поскольку осаждение происходит атом за атомом, инженеры могут контролировать толщину пленки с точностью до ангстрема (один ангстрем — это одна десятая нанометра).

Преимущество: универсальность материалов

PVD может наносить широкий спектр материалов, включая металлы, сплавы, керамику и соединения, которые трудно или невозможно обрабатывать другими методами. Распыление, в частности, превосходно подходит для нанесения сложных сплавов без изменения их состава.

Ограничение: осаждение по прямой видимости

PVD — это направленный процесс. Испаренный материал перемещается по прямой линии от источника к подложке. Это затрудняет равномерное покрытие сложных трехмерных форм со сложной геометрией или поднутрениями.

Ограничение: стоимость оборудования и процесса

Системы PVD требуют дорогих камер высокого вакуума, сложного электропитания и систем управления. Процесс также может быть относительно медленным по сравнению с методами химического осаждения, что увеличивает эксплуатационные расходы для крупномасштабного производства.

Выбор правильного метода PVD

Выбор подходящей технологии PVD полностью зависит от осаждаемого материала и желаемых свойств конечной пленки.

- Если ваша основная цель — простота и скорость для чистых металлов с более низкими температурами плавления: Термическое испарение часто является наиболее прямым и экономически эффективным выбором.

- Если ваша основная цель — осаждение сложных сплавов, керамики или материалов с высокой температурой плавления: Распыление обеспечивает превосходный контроль над составом и работает с гораздо более широким спектром исходных материалов.

- Если ваша основная цель — создание плотных пленок с сильной адгезией к подложке: Распыление обычно производит пленки, которые лучше прилипают и более плотно упакованы, чем пленки, полученные термическим испарением.

Понимание этих фундаментальных механизмов позволяет выбрать точный инструмент, необходимый для создания материалов на атомном уровне.

Сводная таблица:

| Метод PVD | Ключевой механизм | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| Термическое испарение | Нагрев исходного материала для испарения (кипение/сублимация) | Чистые металлы с более низкими температурами плавления | Простота и скорость |

| Распыление | Ионная бомбардировка для выбивания атомов из мишени | Сложные сплавы, керамика, материалы с высокой температурой плавления | Превосходный контроль над составом пленки и адгезией |

Готовы к разработке на наноуровне?

PVD — это ключ к созданию высокочистых, высокопроизводительных тонких пленок для ваших самых требовательных применений. Независимо от того, нужна ли вам простота термического испарения или расширенные возможности распыления, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения PVD могут улучшить ваши исследования и разработки. Позвольте KINTEK, вашему партнеру в области передового лабораторного оборудования, помочь вам достичь точности на атомном уровне.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах