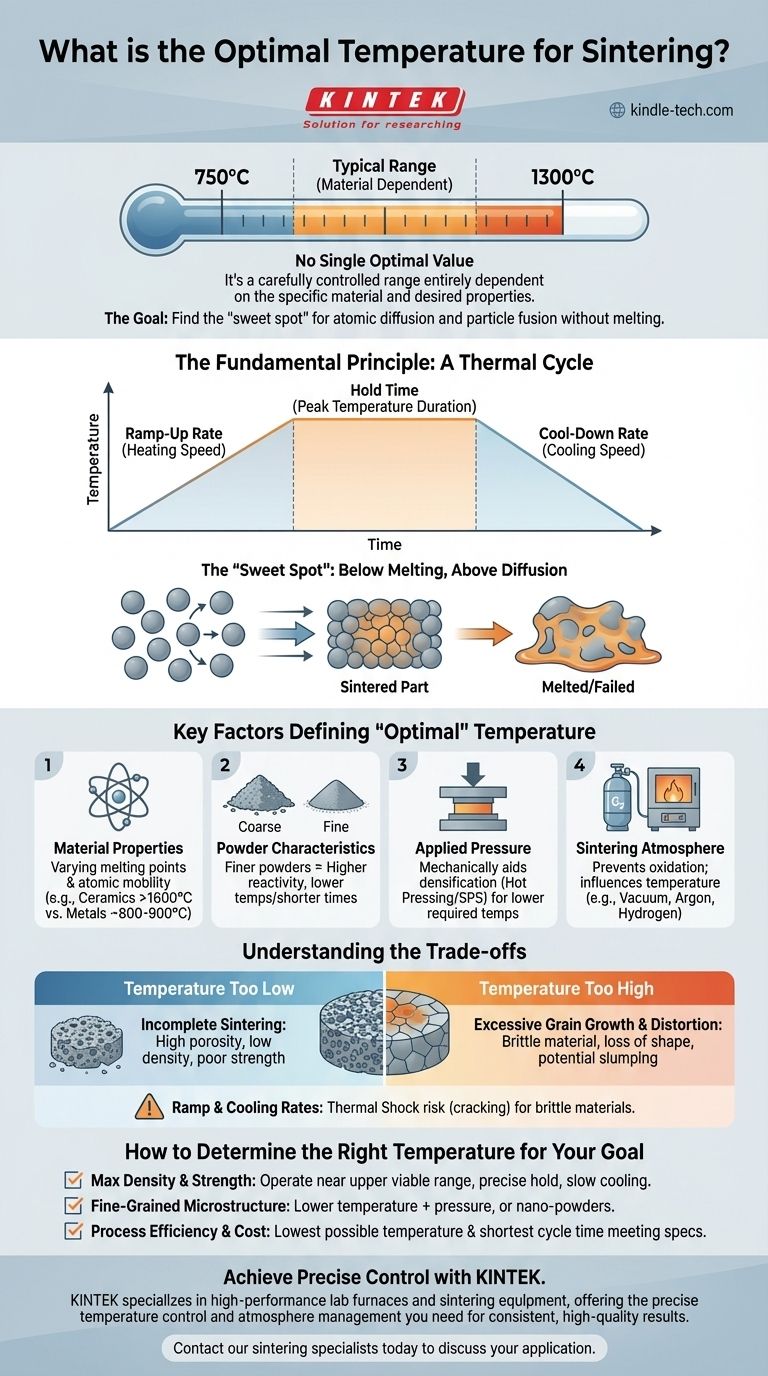

Оптимальная температура для спекания не существует как единое значение. Вместо этого, это тщательно контролируемый диапазон, обычно от 750°C до 1300°C, который полностью зависит от конкретного обрабатываемого материала и конечных свойств, которые вы стремитесь получить. Цель состоит в том, чтобы найти «золотую середину», которая способствует атомной диффузии и слиянию частиц без плавления материала.

Концепция «оптимальной температуры» является неправильным названием. Истинная цель состоит в том, чтобы реализовать оптимальный термический процесс — полный цикл нагрева, выдержки и охлаждения, — который точно адаптирован к свойствам вашего материала, возможностям вашего оборудования и желаемому результату.

Фундаментальный принцип температуры спекания

Чтобы понять, как выбрать правильную температуру, вы должны сначала понять основной механизм спекания. Это баланс между стимулированием атомного движения и предотвращением структурного разрушения.

«Золотая середина»: ниже точки плавления, выше диффузии

Спекание работает путем нагрева материала до температуры, при которой его атомы становятся достаточно подвижными, чтобы диффундировать через границы отдельных частиц, заставляя их сливаться вместе. Этот процесс уменьшает пустое пространство (пористость) между частицами, что приводит к получению более плотной и прочной конечной детали.

Эта температура должна быть достаточно высокой, чтобы активировать атомы, но должна оставаться безопасно ниже точки плавления материала. Если материал разжижается, вы теряете всю структурную форму и контроль, что приводит к неудачному процессу.

Это термический цикл, а не единая температура

Сосредоточение внимания только на пиковой температуре является распространенной ошибкой. Весь температурный профиль имеет решающее значение для успеха и включает три отдельные фазы:

- Скорость нарастания: Скорость, с которой вы нагреваете материал.

- Время выдержки: Продолжительность поддержания пиковой температуры спекания.

- Скорость охлаждения: Скорость, с которой вы охлаждаете материал.

Каждый из этих этапов значительно влияет на конечное качество, микроструктуру и целостность компонента.

Ключевые факторы, определяющие «оптимальную» температуру

Идеальная температура для вашего процесса является переменной, зависящей от нескольких взаимосвязанных факторов. Изменение одного часто требует корректировки другого.

Внутренние свойства материала

Это самый важный фактор. Различные материалы имеют совершенно разные точки плавления и атомную подвижность. Керамика, такая как оксид алюминия, требует гораздо более высокой температуры спекания (например, >1600°C), чем медный сплав (например, ~800-900°C).

Характеристики порошка (размер зерна)

Размер исходных частиц порошка играет решающую роль. Более мелкие порошки, с их более высоким отношением площади поверхности к объему, более реактивны и могут быть эффективно спечены при более низких температурах или в течение более короткого времени по сравнению с более крупными порошками.

Приложенное давление

Такие методы, как горячее прессование или искровое плазменное спекание, применяют внешнее давление во время цикла нагрева. Это давление механически способствует уплотнению, что часто позволяет достичь желаемой плотности при значительно более низкой температуре, чем при беспрессовом спекании.

Атмосфера спекания

Газовая среда внутри печи (например, вакуум, инертный газ, такой как аргон, или реактивный газ, такой как водород) имеет решающее значение. Она предотвращает нежелательные химические реакции, такие как окисление, которые могут ингибировать процесс спекания и ухудшать конечные свойства материала. Атмосфера может влиять на требуемую температуру.

Понимание компромиссов

Оптимизация температуры — это управление конкурирующими рисками. Переход границ в любом направлении имеет четкие последствия.

Слишком низкая температура: неполное спекание

Если температура недостаточно высока или время выдержки слишком короткое, атомная диффузия будет недостаточной. Это приводит к получению детали с высокой пористостью, низкой плотностью и плохой механической прочностью. Частицы не полностью связаны.

Слишком высокая температура: рост зерен и деформация

Превышение идеальной температуры, даже если она ниже точки плавления, может вызвать чрезмерный рост зерен. Хотя деталь может быть плотной, слишком крупные зерна часто могут сделать материал более хрупким. Если вы слишком близко подходите к точке плавления, вы рискуете получить провисание, деформацию или частичное плавление, что разрушит точность размеров компонента.

Скорость нарастания и охлаждения: термический шок

Слишком быстрое нагревание или охлаждение детали может вызвать внутренние напряжения из-за температурных градиентов. Для многих материалов, особенно хрупкой керамики, это может привести к растрескиванию и катастрофическому разрушению.

Как определить правильную температуру для вашей цели

Универсальной формулы не существует. Вы должны определить свою основную цель и соответствующим образом скорректировать свой термический процесс.

- Если ваша основная цель — максимальная плотность и прочность: Вам, вероятно, потребуется работать в верхней части жизнеспособного диапазона спекания материала, с точным контролем времени выдержки и медленной скоростью охлаждения.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры: Рассмотрите возможность использования более низкой температуры в сочетании с методами, поддерживаемыми давлением, или начните с наноразмерных порошков для достижения уплотнения без чрезмерного роста зерен.

- Если ваша основная цель — эффективность процесса и стоимость: Цель состоит в том, чтобы найти максимально низкую температуру и кратчайшее время цикла, которые все еще соответствуют минимальным требованиям к качеству и плотности для вашего применения.

В конечном счете, освоение спекания — это понимание и контроль всего термического процесса для достижения вашей конкретной инженерной цели.

Сводная таблица:

| Фактор | Влияние на оптимальную температуру |

|---|---|

| Тип материала | Определяет базовый температурный диапазон (например, керамика против металлов). |

| Размер зерна порошка | Более мелкие порошки позволяют снизить температуру спекания. |

| Приложенное давление | Методы с применением давления могут значительно снизить требуемую температуру. |

| Атмосфера спекания | Влияет на температуру, предотвращая окисление или способствуя реакциям. |

Добейтесь точного контроля над процессом спекания с KINTEK.

Определение оптимального термического цикла имеет решающее значение для достижения желаемой плотности, прочности и микроструктуры в ваших лабораторных материалах. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для спекания, предлагая точный контроль температуры и управление атмосферой, необходимые для получения стабильных, высококачественных результатов.

Работаете ли вы с передовой керамикой, металлическими сплавами или другими порошковыми материалами, наши эксперты помогут вам выбрать правильное оборудование для освоения параметров спекания.

Свяжитесь с нашими специалистами по спеканию сегодня, чтобы обсудить ваше конкретное применение и то, как мы можем поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Как выбрать трубчатую печь? Руководство по соответствию потребностям вашего процесса

- Почему горизонтальная муфельная печь с корундовой трубкой идеально подходит для коррозионных испытаний в смешанном газе при 650 °C? Обеспечение чистоты экспериментальных данных

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории