Хотя не существует единой «наиболее распространенной» термообработки, применимой во всех отраслях, процессы отжига и комбинация закалки (охлаждения) с последующим отпуском являются наиболее фундаментальными и широко используемыми в металлургии. Эти методы составляют основу манипулирования свойствами металлов, особенно стали.

Основная цель термообработки — не просто нагреть металл, а выполнить точно контролируемый цикл нагрева и охлаждения. Этот цикл намеренно изменяет внутреннюю микроструктуру металла для достижения специфических, желаемых свойств, таких как мягкость, чрезвычайная твердость или долговечный баланс прочности и вязкости.

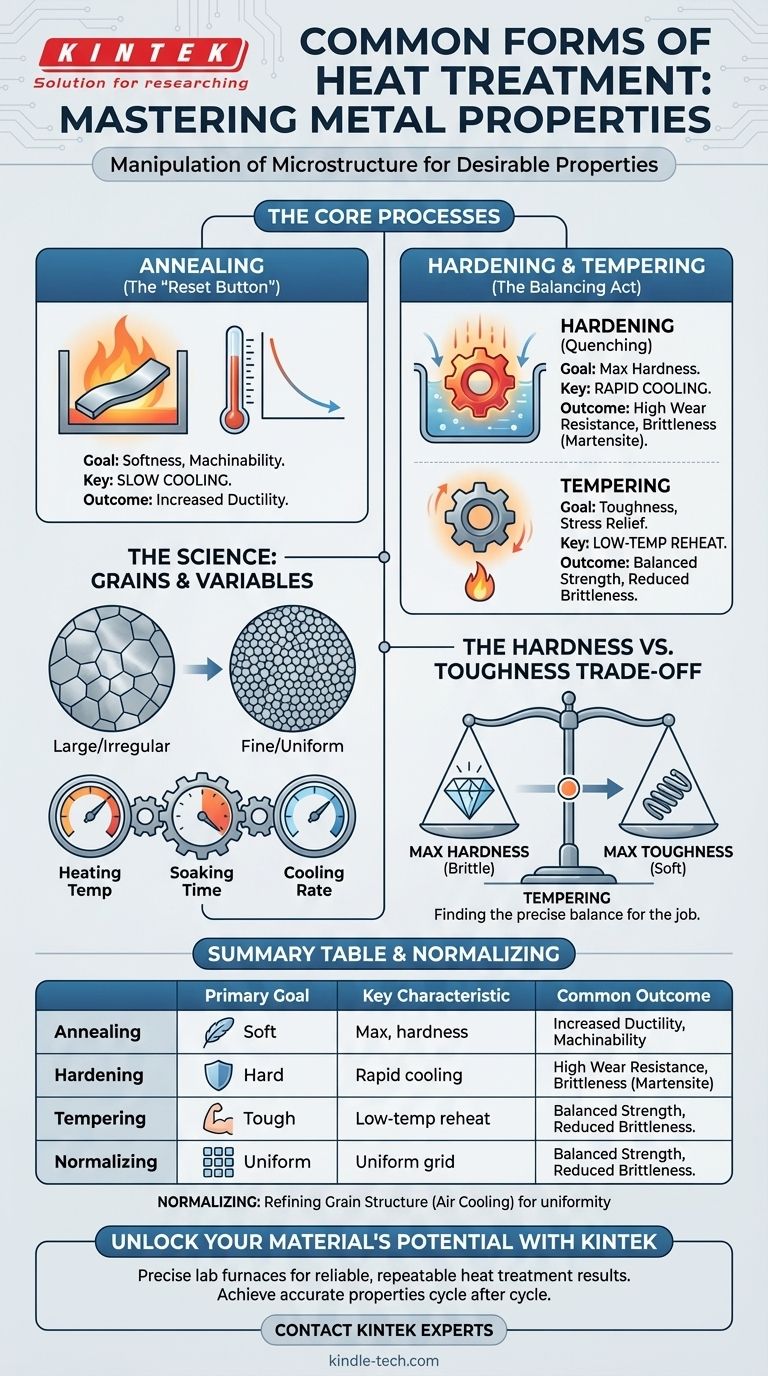

Цель термообработки: Манипулирование микроструктурой

Термообработка — это контролируемый процесс изменения физических и механических свойств материала без изменения его формы. Это металлургический инструмент, используемый для того, чтобы сделать материал более подходящим для предполагаемого применения.

Наука о зернах

На микроскопическом уровне большинство металлов состоят из кристаллических структур, называемых зернами. Размер, форма и состав этих зерен — микроструктура металла — определяют его макроскопические свойства, такие как твердость, пластичность и прочность.

Термообработка работает путем нагрева металла до определенной температуры, при которой его зернистая структура становится податливой. Последующая скорость охлаждения фиксирует новую, желаемую микроструктуру.

Критические переменные

Успех термообработки зависит от трех факторов:

- Температура нагрева: Максимальная температура, достигаемая металлом.

- Время выдержки: Продолжительность нахождения металла при этой максимальной температуре.

- Скорость охлаждения: Насколько быстро или медленно металл возвращается к комнатной температуре.

Наиболее распространенные процессы термообработки

Хотя существуют десятки специализированных методов, несколько основных процессов составляют подавляющее большинство применений. Их лучше всего понимать по предполагаемому результату.

Отжиг: «Кнопка сброса» для мягкости и обрабатываемости

Отжиг — это процесс, используемый для придания металлу максимально возможной мягкости, снятия внутренних напряжений и улучшения его пластичности (способности к формованию). Его часто проводят на материалах, которые были «нагартованы» в результате таких процессов, как гибка или волочение.

Ключ к отжигу — медленное охлаждение. Металл нагревают до определенной температуры, выдерживают при ней, а затем очень медленно охлаждают, часто оставляя его внутри выключенной печи. Медленное охлаждение позволяет зернистой структуре переформироваться в очень однородном состоянии с низким уровнем напряжения.

Закалка (Охлаждение): Стремление к максимальной твердости

Закалка используется для придания сталям и другим сплавам чрезвычайной твердости и износостойкости. Этот процесс необходим для инструментов, ножей, подшипников и шестерен.

Он включает нагрев стали до высокой температуры, а затем максимально быстрое ее охлаждение. Это быстрое охлаждение, известное как закалка, осуществляется путем погружения горячей детали в среду, такую как вода, масло или даже принудительный воздух. Закалка фиксирует сталь в очень твердой, но хрупкой микроструктуре, называемой мартенситом.

Отпуск: Обмен твердости на вязкость

Деталь, которая прошла только закалку, часто бывает слишком хрупкой для практического использования; резкий удар может привести к ее разрушению. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости и повышения вязкости.

Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры и выдержку в течение определенного времени. Этот процесс снимает часть внутренних напряжений от закалки, жертвуя небольшой потерей твердости ради значительного увеличения вязкости — способности сопротивляться разрушению. Комбинация закалки и отпуска чрезвычайно распространена.

Нормализация: Уточнение зернистой структуры

Нормализация похожа на отжиг, но использует более быструю скорость охлаждения, обычно путем охлаждения детали на открытом воздухе. В результате получается более однородная и мелкая зернистая структура, чем у отожженной детали.

Цель нормализации — не максимальная мягкость, а структурная однородность. Она обеспечивает предсказуемую отправную точку и улучшает механические свойства материалов, которые подвергались обработке в результате таких процессов, как ковка или литье.

Понимание компромиссов

Выбор процесса термообработки — это всегда упражнение в балансировании конкурирующих свойств. Не существует единого «лучшего» состояния для металла; есть только лучшее состояние для конкретной работы.

Дилемма твердости против вязкости

Это самый фундаментальный компромисс в термообработке.

- Максимальная твердость (достигается закалкой) обеспечивает высокое сопротивление износу, но делает материал хрупким и склонным к разрушению.

- Максимальная вязкость (часто достигается отжигом) делает материал пластичным и устойчивым к разрушению, но оставляет его мягким и легко деформируемым.

Отпуск — основной инструмент, используемый для нахождения точного баланса между этими двумя противоположными свойствами.

Контроль процесса — это все

Незначительные отклонения в температуре или скорости охлаждения могут иметь большое значение. Слишком медленная закалка может привести к тому, что деталь не затвердеет, а слишком быстрое охлаждение может вызвать ее деформацию или растрескивание из-за термического удара и внутренних напряжений. Вот почему профессиональная термообработка требует точного контроля печи и хорошо изученных сред для закалки.

Ограничения материала

Не все металлы одинаково реагируют на термообработку. Способность стали закаливаться, например, почти полностью зависит от ее содержания углерода. Низкоуглеродистые стали нельзя значительно упрочнить закалкой, в то время как высокоуглеродистые стали могут достичь чрезвычайной твердости.

Сделайте правильный выбор для вашей цели

Ваш выбор термообработки должен определяться конечным применением детали.

- Если ваш главный приоритет — сделать металл более легким для механической обработки или формования: Отжиг — это ваш выбор для достижения максимальной мягкости и снятия внутренних напряжений.

- Если ваш главный приоритет — создание прочной и износостойкой детали: Комбинация закалки (охлаждения) с последующим отпуском является стандартным подходом для достижения высокой прочности при сохранении необходимой вязкости.

- Если ваш главный приоритет — улучшение структурной однородности для предсказуемой работы: Нормализация часто используется для уточнения зернистой структуры после таких процессов, как ковка или литье.

Понимая эти основные процессы, вы можете начать раскрывать весь инженерный потенциал, скрытый в материале.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика | Типичный результат |

|---|---|---|---|

| Отжиг | Мягкость, снятие напряжений | Медленное охлаждение | Повышенная пластичность и обрабатываемость |

| Закалка (Охлаждение) | Максимальная твердость | Быстрое охлаждение | Высокая износостойкость, хрупкость |

| Отпуск | Вязкость, снятие напряжений | Повторный нагрев при низкой температуре | Снижение хрупкости, сбалансированная прочность |

| Нормализация | Уточнение зерна | Воздушное охлаждение | Однородная микроструктура, предсказуемые свойства |

Раскройте полный потенциал ваших материалов с KINTEK

Выбор правильного процесса термообработки имеет решающее значение для достижения точных механических свойств, требуемых вашим применением. Независимо от того, нужна ли вам мягкость отжига для легкой обработки или сбалансированная прочность и вязкость от закалки и отпуска, качество ваших результатов зависит от точного контроля температуры и последовательного выполнения процесса.

KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, предназначенном для надежной и воспроизводимой термообработки. Наши решения помогают металлургическим лабораториям, отделам исследований и разработок и отделам контроля качества достигать точных результатов цикл за циклом.

Готовы улучшить тестирование и обработку ваших материалов? Свяжитесь с нашими экспертами сегодня через нашу контактную форму, чтобы обсудить ваши конкретные проблемы с термообработкой и узнать, как оборудование KINTEK может помочь вам достичь превосходных свойств материала.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова температура печи? Это зависит от вашего материала и цели процесса

- Что такое процесс удаления связующего? Руководство по критически важному удалению связующего для MIM и 3D-печати

- Каковы недостатки муфельных печей? Понимание компромиссов для вашей лаборатории

- Для чего используется муфельная печь? Достижение чистой, высокотемпературной обработки

- Какова конструкция и устройство муфельной печи? Руководство по ее изолированной нагревательной камере