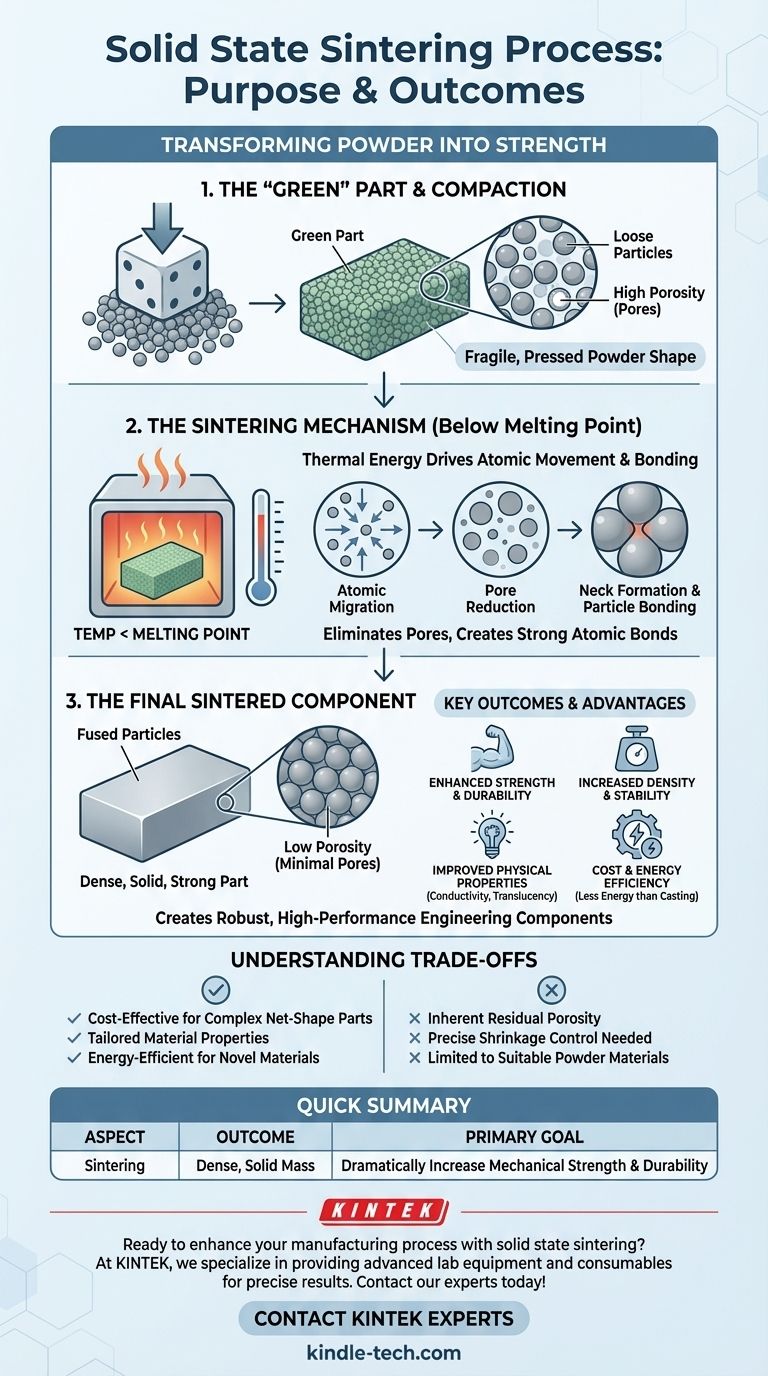

Основная цель процесса твердофазного спекания — преобразование уплотненного порошка в плотную, твердую массу, значительно увеличивая ее механическую прочность и стабильность. Это достигается путем нагрева при температуре ниже точки плавления материала, что приводит к связыванию отдельных частиц.

По своей сути, спекание является критически важным этапом, который превращает хрупкую, прессованную порошковую заготовку, известную как «сырая» деталь, в прочный, стабильный и функциональный инженерный компонент путем устранения внутренних пор и создания мощных атомных связей между частицами.

От порошка к детали: механизм спекания

Спекание — это не просто нагрев материала; это тщательно контролируемый процесс, который фундаментально изменяет его внутреннюю структуру и свойства. Обычно он следует за стадией уплотнения, с которой начинается процесс.

Начало с «сырой» детали

Перед спеканием смешанный порошок прессуется в желаемую форму с использованием матрицы. Эта уплотненная, но все еще хрупкая заготовка называется «сырой» деталью. Хотя она сохраняет свою форму, она обладает низкой прочностью и высокой пористостью.

Роль тепловой энергии

Затем сырая деталь помещается в печь и нагревается до температуры ниже ее точки плавления. Эта тепловая энергия не плавит материал, а вместо этого придает атомам достаточную подвижность для перемещения и перегруппировки.

Снижение пористости

Основная цель этого атомного движения — уменьшить общую энергию системы. Наиболее эффективный способ сделать это — устранить пустые пространства, или поры, между частицами порошка.

Создание атомных связей

По мере миграции атомов и уменьшения пор отдельные частицы сплавляются в точках контакта. Это создает прочные атомные связи, эффективно превращая совокупность рыхлых частиц в единую, объединенную и плотную массу.

Ключевые результаты и преимущества

Это преобразование порошкового компакта в твердое тело дает несколько критически важных преимуществ, делая спекание краеугольным камнем современного производства в керамике и порошковой металлургии.

Повышенная механическая прочность

Наиболее значимым результатом является резкое увеличение прочности и долговечности. Конечный спеченный компонент может выдерживать механические нагрузки, которые не могла выдержать сырая деталь, что позволяет использовать его в таких областях, как шестерни, подшипники и конструкционные элементы.

Повышенная плотность и стабильность

Минимизируя пористые пространства, спекание значительно увеличивает плотность детали. Эта новая, плотная структура является стабильной по размерам и менее подвержена воздействию факторов окружающей среды.

Улучшенные физические свойства

Уменьшенная пористость и объединенная структура также улучшают другие свойства материала. Спекание может улучшить тепло- и электропроводность, а в случае некоторых видов керамики оно может даже увеличить прозрачность.

Экономическая и энергетическая эффективность

Поскольку материал никогда не плавится полностью, спекание потребляет гораздо меньше энергии, чем процессы литья. Это делает его очень экономичным методом производства сложных деталей в больших объемах с минимальными отходами.

Понимание компромиссов

Хотя процесс спекания является мощным, он имеет присущие ему характеристики, которыми необходимо управлять для достижения желаемых результатов.

Присущая пористость

Часто бывает трудно устранить 100% пористости только за счет спекания. Может оставаться некоторая остаточная пористость, которая может повлиять на конечную прочность по сравнению с компонентом, изготовленным из полностью расплавленного и затвердевшего материала.

Точный контроль усадки

По мере устранения пор компонент сжимается. Эта усадка предсказуема, но ее необходимо точно учитывать при первоначальном проектировании оснастки для уплотнения, чтобы гарантировать соответствие конечной детали размерным спецификациям.

Пригодность материала

Процесс лучше всего подходит для материалов, которые легко формуются в порошки. Сложность детали также является важным фактором, поскольку исходный порошок должен равномерно заполнять полость матрицы на стадии уплотнения.

Как применить это к вашему проекту

Выбор производственного процесса полностью зависит от вашей конечной цели. Спекание предлагает уникальные преимущества для конкретных задач.

- Если ваша основная цель — экономичное производство сложных деталей с окончательной формой: Спекание является идеальным выбором для создания таких компонентов, как шестерни, звездочки и шкивы, с высокой точностью и минимальной потребностью во вторичной механической обработке.

- Если ваша основная цель — создание материалов с заданными свойствами: Спекание позволяет точно контролировать плотность и микроструктуру для улучшения таких качеств, как теплопроводность, электрическое сопротивление или прозрачность в керамике.

- Если ваша основная цель — энергоэффективность или передовые композиты: Низкотемпературные методы спекания позволяют создавать новые материалы, которые не могут быть сформированы с помощью традиционных высокотемпературных процессов плавления.

В конечном итоге, спекание предоставляет мощный и универсальный метод преобразования простых порошков в прочные, высокопроизводительные компоненты.

Сводная таблица:

| Аспект | Результат |

|---|---|

| Основная цель | Преобразование уплотненного порошка в плотную, твердую массу |

| Ключевое преимущество | Значительно увеличивает механическую прочность и долговечность |

| Процесс | Нагрев ниже точки плавления для сплавления частиц посредством атомной диффузии |

| Основное преимущество | Экономичное производство сложных, высокопроизводительных деталей |

| Идеально подходит для | Производства шестерен, подшипников и компонентов с заданными свойствами |

Готовы улучшить свой производственный процесс с помощью твердофазного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для достижения точных и надежных результатов спекания. Независимо от того, разрабатываете ли вы новые материалы или производите крупносерийные компоненты, наши решения помогут вам эффективно создавать более прочные и плотные детали.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные цели!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций