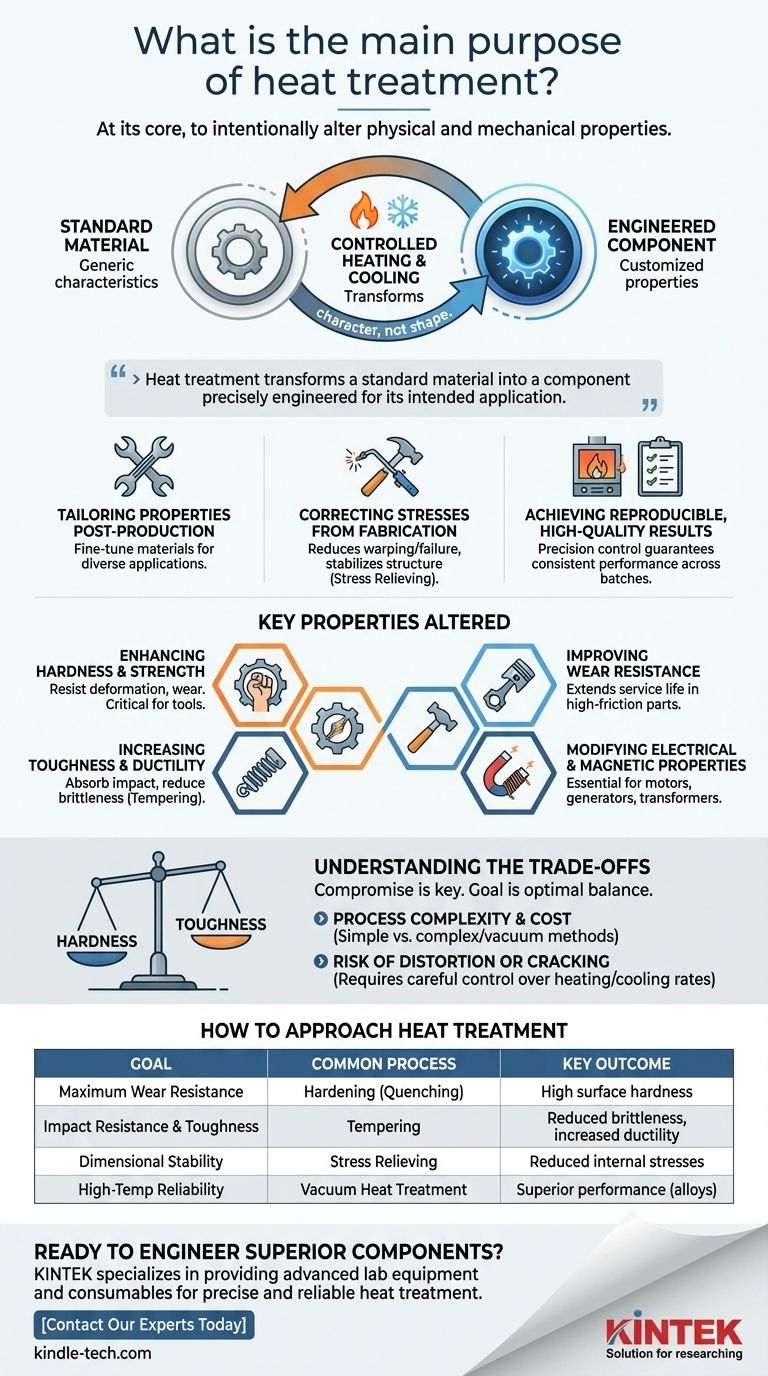

По своей сути, основная цель термообработки — целенаправленное изменение физических и механических свойств материала. Это строго контролируемый процесс нагрева и охлаждения металлов для изменения их внутренней микроскопической структуры, что позволяет инженерам настраивать такие характеристики, как твердость, прочность и пластичность, для удовлетворения конкретных эксплуатационных требований.

Термообработка заключается не в изменении формы металла, а в фундаментальном изменении его характера. Она превращает стандартный материал в компонент, точно спроектированный для его предполагаемого применения, будь то экстремальная твердость, гибкость или устойчивость к нагрузкам.

Почему термообработка является критически важным этапом производства

Термообработка — это фундаментальный процесс в металлургии, поскольку она позволяет достичь такого уровня индивидуализации материала, который иначе невозможен. Она позволяет создавать детали, способные выдерживать сложные условия эксплуатации.

Адаптация свойств материала после производства

Один и тот же тип стали может быть адаптирован для совершенно разных применений посредством термообработки. Этот процесс позволяет взять уже сформированную металлическую деталь и точно настроить ее свойства для достижения желаемого баланса прочности, ударной вязкости и долговечности.

Коррекция напряжений, возникающих при изготовлении

Производственные процессы, такие как сварка, механическая обработка или горячая штамповка, вызывают значительные внутренние напряжения в материале. Эти напряжения могут привести к деформации или преждевременному разрушению. Термообработка, в частности снятие напряжений, делает внутреннюю структуру более стабильной, снижая эти риски.

Достижение воспроизводимых, высококачественных результатов

Современная термообработка проводится в точно контролируемых печах, которые регулируют температуру и скорость охлаждения. Такая точность гарантирует, что каждый компонент в партии достигнет абсолютно одинаковых свойств, обеспечивая воспроизводимую и надежную работу для критически важных деталей в таких отраслях, как аэрокосмическая и автомобильная промышленность.

Ключевые свойства, изменяемые термообработкой

Целью любого процесса термообработки является изменение одного или нескольких ключевых свойств материала. Наиболее распространенные цели делятся на несколько основных категорий.

Повышение твердости и прочности

Одно из наиболее частых применений термообработки — повышение твердости и прочности материала. Это увеличивает способность компонента сопротивляться деформации, царапинам и износу, что критически важно для инструментов, подшипников и зубчатых колес.

Повышение ударной вязкости и пластичности

Хотя твердость важна, она иногда может приводить к хрупкости. Такие процессы, как отпуск, используются после упрочняющей обработки для повышения ударной вязкости материала — его способности поглощать удар без разрушения — и его пластичности.

Улучшение износостойкости

Для компонентов, подвергающихся постоянному трению, термообработка может быть использована для создания очень твердой, износостойкой поверхности. Это значительно продлевает срок службы деталей, используемых в двигателях и другом оборудовании.

Изменение электрических и магнитных свойств

Помимо механических характеристик, термообработка также может быть использована для улучшения электропроводности или магнитных свойств материала. Это важно для компонентов, используемых в электродвигателях, генераторах и трансформаторах.

Понимание компромиссов

Термообработка — мощный инструмент, но она предполагает балансирование конкурирующих свойств. Понимание этих компромиссов необходимо для принятия эффективных инженерных решений.

Компромисс между твердостью и ударной вязкостью

Самый фундаментальный компромисс в металлургии — это компромисс между твердостью и ударной вязкостью. По мере увеличения твердости металла вы почти всегда уменьшаете его ударную вязкость, делая его более хрупким. Цель часто состоит не в максимизации одного свойства, а в поиске оптимального баланса для конкретного применения.

Сложность и стоимость процесса

Простые термообработки являются рутинными и экономически эффективными. Однако для достижения превосходных характеристик для требовательных применений — таких как компоненты двигателей в аэрокосмической отрасли — требуются сложные процессы, такие как вакуумная термообработка. Это значительно увеличивает стоимость и сложность производства.

Риск деформации или растрескивания

Сам процесс нагрева и охлаждения материала может привести к его деформации или даже растрескиванию, если он выполнен неправильно. Процесс требует тщательного контроля скорости нагрева, времени выдержки и методов охлаждения, чтобы избежать повреждения компонента, который он должен улучшить.

Как подойти к термообработке для вашей цели

Правильная стратегия термообработки полностью зависит от конечных эксплуатационных требований к компоненту.

- Если ваша основная цель — максимальная долговечность и износостойкость: Процесс упрочнения, такой как закалка, будет вашей отправной точкой для достижения высокой твердости поверхности.

- Если ваша основная цель — предотвращение разрушения при ударе: Такой процесс, как отпуск, критически важен для повышения ударной вязкости, даже если он немного снижает пиковую твердость.

- Если ваша основная цель — стабильность размеров после сварки или механической обработки: Снятие напряжений необходимо для устранения внутренних напряжений, которые могут вызвать деформацию со временем.

- Если ваша основная цель — надежность в экстремальных условиях: Специализированные методы, такие как вакуумная термообработка для высокопроизводительных сплавов, необходимы для выдерживания высоких температур и нагрузок.

В конечном итоге, термообработка превращает обычный материал в высокопроизводительный компонент, спроектированный для его конкретной цели.

Сводная таблица:

| Цель | Распространенный процесс термообработки | Ключевой результат |

|---|---|---|

| Максимальная износостойкость | Упрочнение (закалка) | Высокая твердость поверхности |

| Ударопрочность и ударная вязкость | Отпуск | Снижение хрупкости, повышение пластичности |

| Стабильность размеров | Снятие напряжений | Снижение внутренних напряжений от изготовления |

| Надежность при высоких температурах/в экстремальных условиях | Вакуумная термообработка | Превосходные характеристики для аэрокосмических/автомобильных сплавов |

Готовы проектировать превосходные компоненты?

Термообработка — это ключ к раскрытию полного потенциала ваших материалов, превращению стандартных деталей в высокопроизводительные компоненты, адаптированные для вашего конкретного применения. Независимо от того, нужно ли вам повысить износостойкость, улучшить ударную вязкость или обеспечить стабильность размеров, правильный процесс имеет решающее значение.

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной и надежной термообработки. Наши решения помогают вам достигать воспроизводимых, высококачественных результатов для требовательных отраслей, таких как аэрокосмическая и автомобильная промышленность.

Давайте обсудим, как мы можем поддержать ваши цели в области материаловедения. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что измеряет муфельная печь? Точный анализ образцов с высокотемпературным нагревом

- Каковы меры предосторожности при использовании муфельной печи? Основные советы по безопасной эксплуатации

- Что такое муфельная печь и для чего она используется? Достижение высокотемпературной обработки без загрязнений

- Используется ли муфельная печь для определения содержания золы? Узнайте о ее критической роли в точном анализе

- Каково применение муфельной печи в пищевой лаборатории? Важна для точного анализа содержания золы