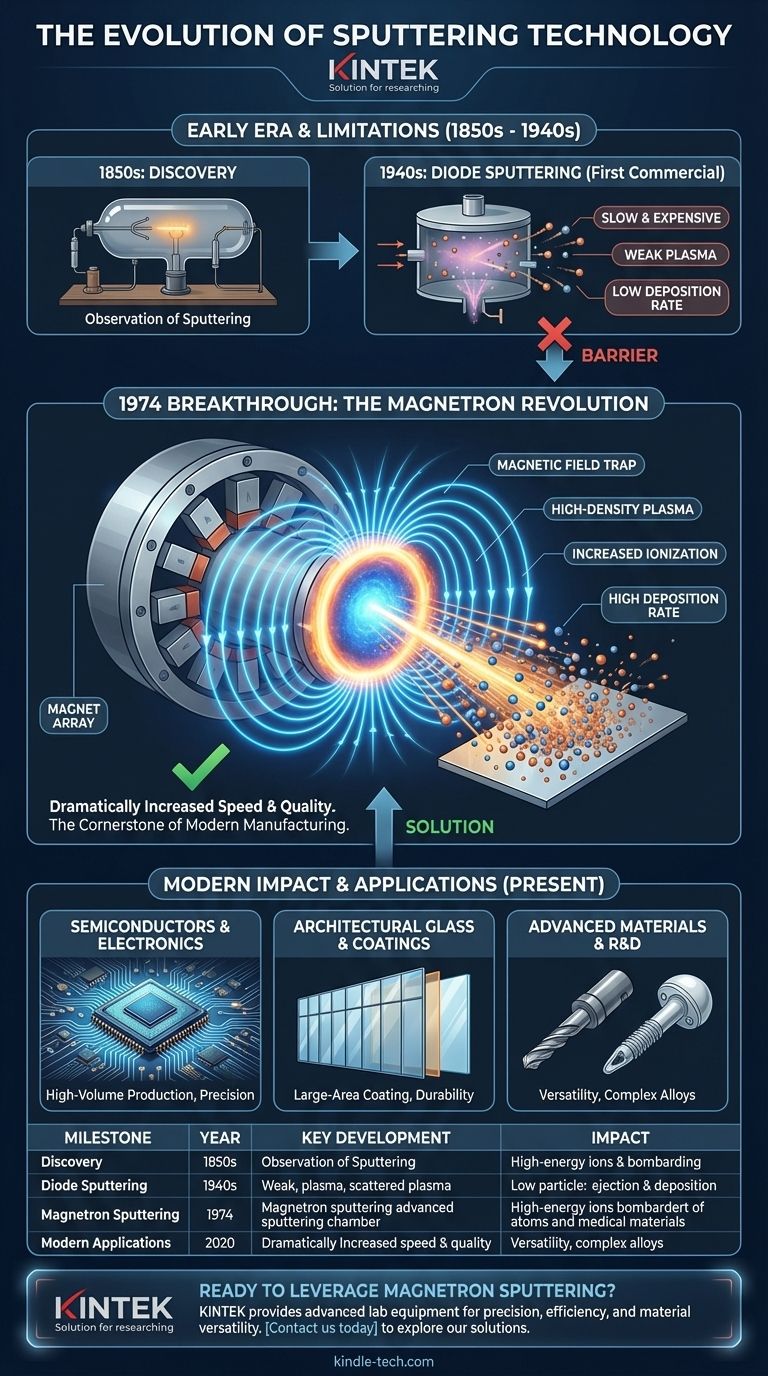

Короче говоря, магнетронное напыление было представлено в 1974 году как революционное усовершенствование по сравнению с более ранними методами напыления. Хотя основной принцип напыления был известен с 1850-х годов, предыдущие методы, такие как диодное напыление, были слишком медленными и дорогими для широкого промышленного применения. Инновация 1974 года заключалась в добавлении магнитного поля, которое резко увеличило скорость осаждения и качество пленки, превратив напыление в краеугольный камень современного производства.

История магнетронного напыления заключается не в изобретении новой концепции, а в критической эволюции. Используя магниты для удержания плазмы близко к материалу-мишени, оно решило фундаментальные проблемы эффективности, которые десятилетиями сдерживали технологию напыления, открыв путь для ее использования во всем: от полупроводников до архитектурного стекла.

Проблема ранних методов напыления

Напыление как физическое явление было впервые обнаружено в 1850-х годах. Процесс включает выброс атомов из твердого материала-мишени путем бомбардировки его энергичными ионами в вакууме.

Первое коммерческое применение: диодное напыление

К 1940-м годам это явление было использовано в процессе, называемом диодным напылением. Оно работало, но страдало от существенных ограничений, которые препятствовали его широкому распространению.

Основное ограничение: неэффективность

Основной проблемой диодного напыления была его чрезвычайно низкая скорость осаждения. Плазма, создаваемая для генерации ионов, была слабой и нестабильной, что означало, что лишь немногие ионы фактически попадали в мишень с достаточной силой для эффективного распыления материала.

Барьер высоких затрат

Эта неэффективность напрямую приводила к высоким эксплуатационным расходам и длительному времени обработки. Для большинства промышленных применений это был просто некоммерчески жизнеспособный метод получения тонких пленок.

Прорыв 1974 года: добавление магнитного поля

Ландшафт осаждения тонких пленок полностью изменился в 1974 году с появлением магнетрона. Решение было элегантным: разместить сильное магнитное поле на катоде, непосредственно за мишенью для напыления.

Как магниты изменили правила игры

Это магнитное поле действует как ловушка для электронов. Вместо того чтобы улетать к стенкам камеры, электроны вынуждены двигаться по спиральному пути вблизи поверхности материала-мишени.

Создание плазмы высокой плотности

Это удержание электронов резко увеличивает вероятность столкновения электронов с атомами инертного газа (обычно аргона) и их ионизации. В результате образуется плотная, стабильная и высококонцентрированная плазма непосредственно перед мишенью.

Результат: более быстрый и лучший процесс

Эта плазма высокой плотности обеспечивает гораздо больший запас положительных ионов для бомбардировки мишени. Это массово увеличивает скорость напыления — часто на порядок и более — а также позволяет проводить процесс при более низком давлении газа, что приводит к получению пленок более высокой чистоты.

Долгосрочное влияние магнетронного напыления

Изобретение магнетронного напыления было не просто постепенным улучшением; оно открыло новый уровень возможностей и контроля в материаловедении и производстве.

Открытие универсальности материалов

Процесс невероятно гибок и не зависит от материала. Он может использоваться для осаждения тонких пленок из широкого спектра материалов, включая чистые металлы, сложные сплавы и даже керамические или изоляционные соединения.

Обеспечение точных и сложных пленок

Стабильность и контроль, обеспечиваемые магнетронным напылением, позволяют применять передовые методы. Совместное напыление из нескольких мишеней позволяет создавать индивидуальные сплавы, в то время как введение газов, таких как кислород или азот (реактивное напыление), позволяет формировать пленочные соединения, такие как оксиды и нитриды.

Достижение превосходного качества пленки

Атомы, распыленные с помощью магнетронного процесса, обладают высокой кинетической энергией. Это позволяет им образовывать исключительно плотные, однородные и хорошо сцепленные пленки, которые проникают немного в поверхность подложки, улучшая долговечность и общую производительность.

Общие подводные камни и соображения

Хотя магнетронное напыление является мощным, это сложный процесс, сопряженный с присущими ему компромиссами, требующими экспертного управления.

Использование материала мишени

В стандартном плоском магнетроне плазма ограничена определенной зоной «гоночной дорожки» на мишени. Это приводит к неравномерному износу, из-за чего значительная часть дорогостоящего материала мишени часто остается неиспользованной.

Сложность управления процессом

Качество конечной пленки в значительной степени зависит от тщательного баланса нескольких параметров. Такие переменные, как давление газа, мощность, температура и напряженность магнитного поля, должны точно контролироваться для достижения воспроизводимых результатов.

Затраты на оборудование и материалы

Первоначальные инвестиции в системы магнетронного напыления, включая камеры высокого вакуума, специализированные источники питания и системы охлаждения, могут быть существенными. Кроме того, высокочистые материалы мишеней, необходимые для качественных пленок, представляют собой значительные текущие эксплуатационные расходы.

Как эта история влияет на современные приложения

Понимание основной инновации — использования магнитного поля для увеличения плотности плазмы и эффективности — является ключом к пониманию того, почему магнетронное напыление остается важным и сегодня.

- Если ваше основное внимание уделяется крупносерийному производству: Резко возросшие скорости осаждения, впервые примененные в 1974 году, являются именно той причиной, по которой этот метод используется для нанесения покрытий на огромные поверхности, такие как архитектурное стекло, или для производства миллиардов полупроводниковых чипов.

- Если ваше основное внимание уделяется разработке передовых материалов: Универсальность процесса, позволяющая совместное напыление сплавов и реактивное напыление соединений, является основой для создания материалов с уникальными оптическими, электрическими или механическими свойствами.

- Если ваше основное внимание уделяется долговечности поверхности: Плазма высокой энергии, являющаяся прямым результатом конструкции магнетрона, создает плотные, прочно связанные твердые покрытия, необходимые для защиты режущих инструментов, медицинских имплантатов и автомобильных компонентов.

В конечном счете, внедрение магнетрона в 1974 году превратило напыление из научной диковинки в мощный и незаменимый промышленный инструмент, который продолжает способствовать технологическому прогрессу.

Сводная таблица:

| Этап | Год | Ключевая разработка | Влияние |

|---|---|---|---|

| Открытие напыления | 1850-е гг. | Наблюдение выброса атомов при ионной бомбардировке | Основа физического явления |

| Диодное напыление | 1940-е гг. | Первое коммерческое применение | Подтвердило концепцию, но было медленным и дорогим |

| Магнетронное напыление | 1974 | Введение магнитного поля для удержания плазмы | Резкое увеличение скорости осаждения и качества пленки |

| Современные применения | Настоящее время | Используется в полупроводниках, архитектурном стекле и передовых материалах | Краеугольный камень крупносерийного производства и НИОКР |

Готовы использовать возможности магнетронного напыления в своей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая системы напыления, разработанные для обеспечения точности, эффективности и универсальности материалов. Независимо от того, занимаетесь ли вы исследованиями полупроводников, разработкой долговечных покрытий или созданием сложных сплавов, наши решения адаптированы для удовлетворения ваших конкретных лабораторных потребностей. Свяжитесь с нами сегодня, чтобы узнать, как наш опыт может улучшить ваши процессы нанесения тонких пленок и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Каковы преимущества пеллет из биомассы? Высокоплотное, возобновляемое топливо для стабильного отопления

- Какие дополнительные полезные функции есть в морозильных камерах со сверхнизкими температурами? Обеспечьте целостность образцов с помощью передовых мер по снижению рисков

- Почему графит не проводит электричество? Раскрываем секрет его высокой электропроводности

- Какие типы образцов могут быть охарактеризованы с помощью ИК-спектроскопии? Анализ твердых веществ, жидкостей и газов

- Как работает магнетронное распыление постоянного тока? Руководство по высокоскоростному, равномерному нанесению тонких пленок

- Какова функция лабораторной конвективной сушильной печи? Оптимизация анализа влажности Prosopis Juliflora

- Какая есть более дешевая альтернатива литью под давлением? Найдите подходящий процесс для вашего объема производства

- Что такое реактивное напыление? Синтез передовых тонких пленок с высокой точностью