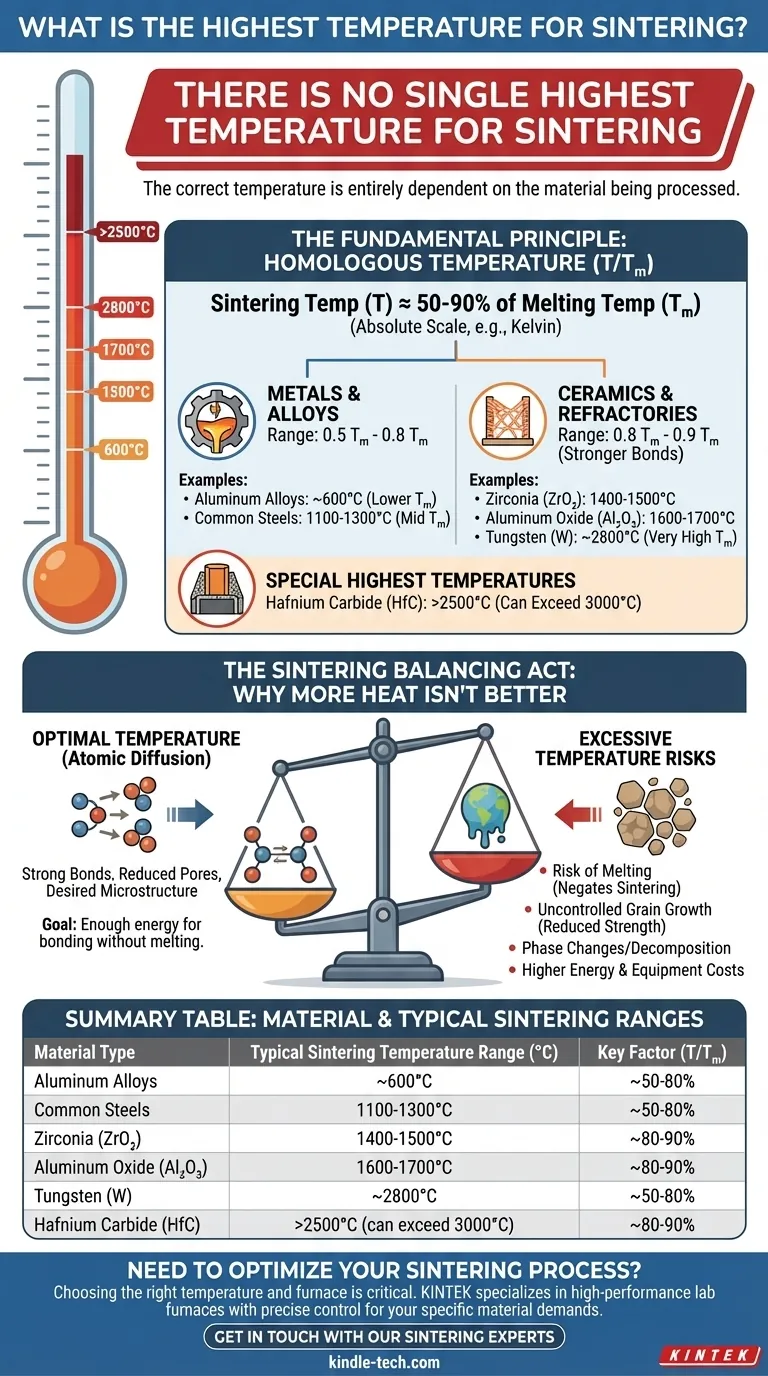

Не существует единой самой высокой температуры спекания, поскольку правильная температура полностью зависит от обрабатываемого материала. Спекание — это процесс атомной диффузии, который происходит ниже точки плавления материала, поэтому «самая высокая» жизнеспособная температура спекания для тугоплавкого металла, такого как вольфрам (около 2800°C), будет кардинально отличаться от температуры спекания алюминиевого сплава (около 600°C).

Ключевой вывод заключается в том, что температура спекания — это не абсолютное, а относительное значение, обычно находящееся в диапазоне от 50% до 90% от абсолютной температуры плавления материала. Цель состоит в том, чтобы обеспечить достаточно тепловой энергии для образования связей между атомами по границам частиц, не вызывая плавления материала или деградации его микроструктуры.

Фундаментальный принцип температуры спекания

Чтобы понять, почему не существует универсальной температуры, вы должны сначала понять основной механизм спекания. Процесс основан не на плавлении, а на твердотельной диффузии.

Активация атомной диффузии

Тепло обеспечивает кинетическую энергию, которая позволяет атомам на поверхностях порошковых частиц двигаться. Это движение, или диффузия, позволяет атомам мигрировать через границы между частицами, образуя прочные металлические или керамические связи и постепенно устраняя поры между ними.

Правило «гомологической температуры»

Надежным руководством для оценки температуры спекания является концепция гомологической температуры (T/Tₘ), где T — температура спекания, а Tₘ — температура плавления, обе выражены в абсолютной шкале, такой как Кельвин.

Для большинства металлов эффективное спекание происходит в диапазоне от 0,5 Tₘ до 0,8 Tₘ.

Для керамики, которая имеет более прочные атомные связи и более низкие скорости диффузии, диапазон обычно выше, часто между 0,8 Tₘ и 0,9 Tₘ.

Температуры спекания для распространенных материалов

Огромные различия в температурах плавления приводят к столь же огромному диапазону температур спекания.

Металлы и сплавы

Обычные стали спекаются при температуре около 1100-1300°C (2012-2372°F). В отличие от этого, вольфрам с его чрезвычайно высокой температурой плавления 3422°C требует температур спекания, приближающихся к 2800°C (5072°F), что расширяет пределы печной технологии.

Высокоэффективная керамика

Техническая керамика требует очень высоких температур для достижения полной плотности. Оксид алюминия (Al₂O₃), широко используемая керамика, обычно спекается при температуре 1600-1700°C (2912-3092°F). Диоксид циркония (ZrO₂) часто обрабатывается в немного более низком диапазоне 1400-1500°C (2552-2732°F).

Самые высокие температуры: тугоплавкие карбиды

Абсолютно самые высокие температуры спекания зарезервированы для ультравысокотемпературной керамики (UHTC) и тугоплавких соединений. Такие материалы, как карбид гафния (HfC), с температурой плавления около 3900°C, могут требовать температур спекания значительно выше 2500°C, а иногда даже превышающих 3000°C с использованием специализированных методов, таких как искровое плазменное спекание.

Понимание компромиссов: почему больше тепла не всегда лучше

Простое повышение температуры — это ошибочная стратегия, которая часто приводит к худшим результатам. Процесс требует тщательного баланса.

Риск плавления

Наиболее очевидный риск — превышение температуры солидуса материала. Это вызывает частичное или полное плавление, что сводит на нет цель спекания. Полученный компонент будет литым, а не спеченным, обладающим совершенно другой и неконтролируемой микроструктурой.

Неконтролируемый рост зерен

Даже ниже точки плавления чрезмерная температура (или время выдержки) способствует росту зерен. По мере того как мелкие зерна сливаются в более крупные, механические свойства материала, особенно прочность и твердость, часто значительно снижаются.

Фазовые переходы и разложение

Для некоторых сложных сплавов или соединений высокие температуры могут вызывать нежелательные фазовые превращения. В других случаях материал может разлагаться или реагировать с атмосферой печи еще до достижения точки плавления.

Практические и экономические затраты

Более высокие температуры требуют более совершенных и дорогих печных систем со специализированными нагревательными элементами и изоляцией. Потребление энергии и затраты на обслуживание резко возрастают, что делает процесс экономически нецелесообразным, если это не является строго необходимым.

Правильный выбор для вашей цели

Оптимальная температура спекания всегда зависит от вашего конкретного материала и желаемого результата.

- Если ваша основная цель — достижение максимальной плотности: Вы, вероятно, будете работать в верхней части рекомендуемого диапазона спекания материала, но вы должны тщательно контролировать время выдержки при температуре, чтобы предотвратить чрезмерный рост зерен.

- Если ваша основная цель — сохранение тонкой микроструктуры для превосходных механических свойств: Вы можете использовать более низкую температуру в течение более длительного времени или применять методы с использованием давления (например, горячее изостатическое прессование) для усиления диффузии без чрезмерного нагрева.

- Если ваша основная цель — экономически эффективное производство: Вы должны найти максимально низкую температуру, которая все еще обеспечивает минимально требуемую плотность и эксплуатационные характеристики для вашего применения.

В конечном итоге, определение правильной температуры спекания — это точный баланс между стимулированием атомной диффузии и предотвращением микроструктурных повреждений.

Сводная таблица:

| Тип материала | Типичный диапазон температур спекания (°C) | Ключевой фактор |

|---|---|---|

| Алюминиевые сплавы | ~600°C | ~50-80% от температуры плавления (T/Tₘ) |

| Обычные стали | 1100-1300°C | ~50-80% от температуры плавления (T/Tₘ) |

| Диоксид циркония (ZrO₂) | 1400-1500°C | ~80-90% от температуры плавления (T/Tₘ) |

| Оксид алюминия (Al₂O₃) | 1600-1700°C | ~80-90% от температуры плавления (T/Tₘ) |

| Вольфрам (W) | ~2800°C | ~50-80% от температуры плавления (T/Tₘ) |

| Карбид гафния (HfC) | >2500°C (может превышать 3000°C) | ~80-90% от температуры плавления (T/Tₘ) |

Нужно оптимизировать процесс спекания?

Выбор правильной температуры спекания — это точный баланс между стимулированием атомной диффузии и предотвращением микроструктурных повреждений. Используемая вами печь так же важна, как и установленная температура.

KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, разработанном для удовлетворения точных требований ваших приложений спекания, будь то работа с обычными сталями или ультравысокотемпературной керамикой. Наши решения обеспечивают точный контроль температуры и равномерный нагрев, необходимые для достижения оптимальной плотности и микроструктуры для ваших конкретных материалов.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт и оборудование могут помочь вам достичь превосходных результатов спекания. Давайте найдем идеальное термическое решение для ваших лабораторных нужд.

Свяжитесь с нашими экспертами по спеканию

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.