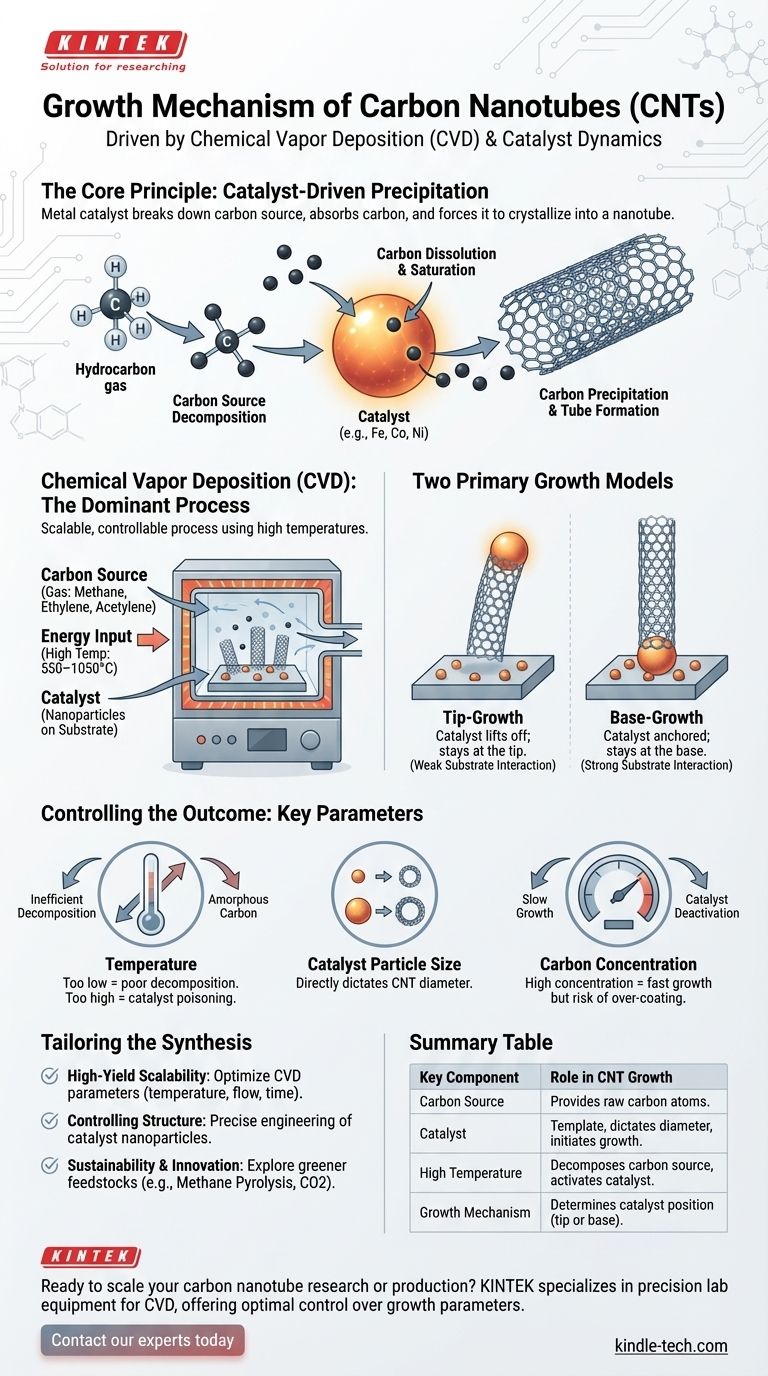

Короче говоря, углеродные нанотрубки растут, когда газообразное вещество, содержащее углерод, разлагается на поверхности крошечной частицы металлического катализатора при высоких температурах. Атомы углерода растворяются в металле, и когда он становится насыщенным, они выпадают в осадок в виде самособирающейся цилиндрической структуры, образуя нанотрубку. Этот процесс преимущественно достигается с помощью метода, называемого химическим осаждением из паровой фазы (CVD).

Основной принцип роста нанотрубок — осаждение, вызванное катализатором. Представьте себе металлический катализатор как микроскопический шаблон или затравку; он расщепляет источник углерода, поглощает углерод, а затем заставляет углерод кристаллизоваться и расти наружу в виде идеальной гексагональной трубки.

Центральная роль химического осаждения из паровой фазы (CVD)

Хотя существуют и более старые методы, такие как лазерная абляция, химическое осаждение из паровой фазы (CVD) является доминирующим коммерческим процессом для производства углеродных нанотрубок (УНТ) сегодня. Его популярность обусловлена масштабируемостью и высокой степенью контроля, который он обеспечивает над конечным продуктом.

Три основных ингредиента

Процесс CVD для роста УНТ по существу зависит от точного сочетания трех компонентов в высокотемпературной печи.

- Источник углерода: Как правило, это углеводородный газ, такой как метан, этилен или ацетилен. Связи в этом газе разрываются, чтобы обеспечить атомы углерода для построения нанотрубки.

- Подача энергии: Требуются высокие температуры (часто 550–1050°C). Эта энергия служит для разложения газообразного источника углерода и поддержания активного, квазижидкого состояния частицы катализатора.

- Катализатор: Это самый важный компонент. На подложке осаждаются наночастицы таких металлов, как железо, кобальт или никель. Эти частицы служат местами, где инициируется и поддерживается весь процесс роста.

Разбор механизма роста: рост кончиком против роста основанием

Как только ингредиенты на месте, рост происходит в ряде предсказуемых шагов. Конкретный способ формирования нанотрубки описывается двумя основными моделями: «рост кончиком» и «рост основанием».

Шаг 1: Разложение источника углерода

Высокая температура заставляет углеводородный газ разлагаться, или «крекироваться», на поверхности частицы металлического катализатора, высвобождая свободные атомы углерода.

Шаг 2: Растворение и насыщение углеродом

Затем эти атомы углерода растворяются в металлической частице. Этот процесс продолжается до тех пор, пока частица катализатора не станет перенасыщенной углеродом, подобно тому, как сахар растворяется в воде, пока больше не может поглощаться.

Шаг 3: Осаждение углерода и формирование трубки

После перенасыщения катализатор вытесняет углерод. Атомы углерода выпадают в осадок из частицы и самособираются в стабильную гексагональную решетчатую структуру графенового листа, который затем замыкается в трубку.

Модель «Рост кончиком»

В этой модели взаимодействие между частицей катализатора и опорной подложкой слабое. По мере формирования нанотрубки она отрывает частицу катализатора от подложки. В результате получается нанотрубка с частицей катализатора, расположенной на ее растущем кончике.

Модель «Рост основанием»

И наоборот, если взаимодействие между катализатором и подложкой сильное, частица остается закрепленной. Углерод выпадает в осадок из верхней части катализатора, и нанотрубка растет вверх, оставляя катализатор у своего основания.

Понимание компромиссов и контроль результата

Освоение механизма роста заключается в манипулировании ключевыми параметрами для контроля результата. Производительность и качество конечных УНТ напрямую связаны с тем, насколько хорошо управляются эти переменные.

Влияние температуры

Температура является критически важным рабочим параметром. Если она слишком низкая, источник углерода не будет эффективно разлагаться. Если она слишком высокая, вы рискуете образованием нежелательного аморфного углерода вместо структурированных нанотрубок, что может отравить катализатор.

Роль частицы катализатора

Размер наночастицы катализатора напрямую определяет диаметр углеродной нанотрубки. Это один из самых мощных рычагов управления в синтезе. Меньшая частица дает трубку меньшего диаметра.

Влияние концентрации углерода

Концентрация газообразного источника углерода должна быть тщательно сбалансирована. Высокая концентрация может увеличить скорость роста, но также увеличивает риск дезактивации катализатора из-за чрезмерного покрытия аморфным углеродом.

Сделайте правильный выбор для вашей цели

Понимание основ механизма роста позволяет настроить процесс синтеза под вашу конкретную задачу.

- Если ваша основная цель — масштабируемость с высоким выходом: Сосредоточьтесь на оптимизации параметров процесса CVD (температура, расход газа, время пребывания) для максимизации производительности и эффективности.

- Если ваша основная цель — контроль структуры нанотрубок (например, диаметр или однослойные против многослойных): Ваши усилия должны быть направлены на точное проектирование наночастиц катализатора, поскольку они действуют как шаблон для роста.

- Если ваша основная цель — устойчивое развитие и инновации: Изучите новые методы, такие как пиролиз метана или использование уловленного CO2 в качестве сырья, которые представляют будущее более экологичного производства УНТ.

В конечном счете, контроль роста углеродных нанотрубок достигается путем понимания и манипулирования тонким взаимодействием между катализатором, источником углерода и подаваемой вами энергией.

Сводная таблица:

| Ключевой компонент | Роль в росте УНТ |

|---|---|

| Источник углерода (например, метан) | Предоставляет атомы углерода для структуры нанотрубки. |

| Катализатор (например, наночастицы Fe, Co, Ni) | Действует как шаблон; определяет диаметр нанотрубки и инициирует рост. |

| Высокая температура (550–1050°C) | Разлагает источник углерода и поддерживает активность катализатора. |

| Механизм роста (кончик против основания) | Определяет положение катализатора (кончик или основание) на основе взаимодействия с подложкой. |

Готовы масштабировать свои исследования или производство углеродных нанотрубок? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для синтеза передовых материалов, включая системы химического осаждения из паровой фазы (CVD). Наш опыт гарантирует, что вы достигнете оптимального контроля над параметрами роста УНТ — от проектирования катализатора до управления температурой. Позвольте нам помочь вам повысить выход, структуру и эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы преимущества и недостатки химического осаждения из газовой фазы? Руководство по высокоэффективным покрытиям

- Для чего используется физическое осаждение из паровой фазы? Повышение долговечности, функциональности и внешнего вида

- Каковы преимущества метода химического осаждения из газовой фазы (CVD) для УНТ? Добейтесь беспрецедентного контроля для синтеза ваших нанотрубок

- Какова полная форма CVD-графена? Открытие масштабируемого, высококачественного производства

- Каково значение системы нагрева, состоящей из ПИД-регулятора и вариака, в ВАЛД вольфрама? | KINTEK

- Что такое химическое осаждение углерода из газовой фазы? Руководство по выращиванию передовых материалов

- В чем разница между химическим осаждением из газовой фазы (CVD) и атомно-слоевым осаждением (ALD)? Выберите правильную технологию нанесения тонких пленок

- Что такое химическое осаждение из газовой фазы с плавающим катализатором? Непрерывный газофазный синтез наноматериалов