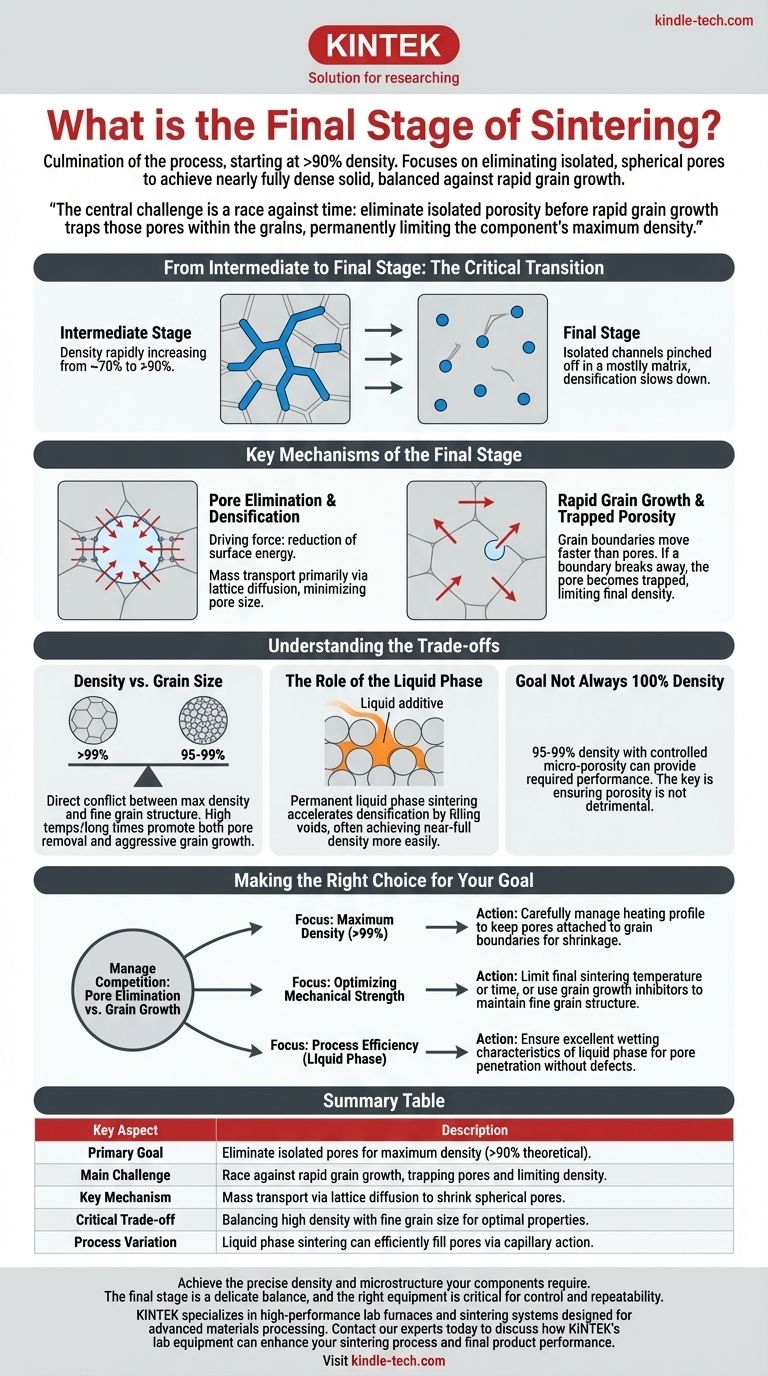

Заключительная стадия спекания — это кульминация процесса, когда порошковый компакт, уже уплотненный до более чем 90% своей теоретической плотности, подвергается окончательному устранению пор. На этой фазе взаимосвязанная поровая сеть из промежуточной стадии разрушилась, оставив после себя изолированные сферические поры. Основная цель состоит в том, чтобы уменьшить и удалить эти последние пустоты для получения почти полностью плотной, твердой детали, но это должно быть сбалансировано с риском быстрого роста зерен.

Главная задача заключительной стадии спекания — это гонка со временем: вы должны устранить оставшуюся изолированную пористость до того, как быстрый рост зерен захватит эти поры внутри зерен, навсегда ограничив максимально достижимую плотность и производительность компонента.

От промежуточной до заключительной стадии: критический переход

Процесс спекания является непрерывным, но переход от промежуточной к заключительной стадии характеризуется значительным изменением внутренней структуры материала, или микроструктуры.

Структура промежуточной стадии

В середине процесса частицы уже спеклись, и произошло значительное уплотнение. Определяющей характеристикой является сеть взаимосвязанных цилиндрических пор, проходящих по границам зерен. Плотность обычно быстро увеличивается примерно с 70% до более чем 90% на этой фазе.

Начало заключительной стадии

Заключительная стадия начинается, когда эти взаимосвязанные поровые каналы смыкаются и становятся изолированными, отдельными пустотами. В этот момент материал представляет собой твердую матрицу, содержащую дискретные, часто сферические поры. Скорость уплотнения значительно замедляется.

Ключевые механизмы заключительной стадии

Поскольку материал теперь в основном твердый, окончательные преобразования обусловлены тонкими атомными движениями, направленными на минимизацию последней оставшейся поверхностной энергии, запасенной в порах.

Устранение пор и уплотнение

Движущей силой окончательного уплотнения является снижение поверхностной энергии. Атомы диффундируют с высокоэнергетических изогнутых поверхностей границ зерен на поверхности пор, заставляя поры сжиматься и в конечном итоге исчезать. Этот массоперенос в основном происходит посредством решеточной диффузии, процесса, при котором атомы движутся через кристаллическую структуру самих зерен.

Проблема роста зерен

Одновременно зерна имеют тенденцию расти, чтобы уменьшить общую площадь границ зерен, что также снижает энергию системы. Этот быстрый рост зерен является определяющей и часто проблематичной особенностью заключительной стадии.

Границы зерен могут двигаться быстрее, чем поры, которые они содержат. Если граница зерна отрывается от поры, эта пора оказывается запертой внутри одного зерна.

Захваченная пористость: ограничивающий фактор

Как только пора оказывается захваченной внутри зерна, ее чрезвычайно трудно удалить. Диффузионные пути, необходимые для ее устранения, гораздо длиннее и менее эффективны. Эта захваченная пористость фактически устанавливает потолок для конечной плотности детали, поэтому контроль роста зерен имеет первостепенное значение.

Понимание компромиссов

Заключительная стадия — это не просто пассивный процесс; она включает в себя критические компромиссы, которые определяют конечные свойства компонента.

Плотность против размера зерна

Существует прямой конфликт между достижением максимальной плотности и поддержанием мелкозернистой структуры. Условия, способствующие окончательному удалению пор (высокие температуры, длительное время выдержки), являются теми же условиями, которые способствуют агрессивному росту зерен. Поскольку более мелкие зерна часто приводят к улучшению механических свойств, таких как прочность и вязкость, необходимо найти компромисс.

Роль жидкой фазы

В некоторых процессах, таких как спекание с постоянной жидкой фазой, присутствует жидкая добавка. На заключительной стадии эта жидкость под действием капиллярного давления проникает в последние оставшиеся поры. Это может эффективно заполнять пустоты и ускорять уплотнение, часто достигая почти полной плотности легче, чем при твердофазном спекании.

Цель не всегда 100% плотность

Хотя часто это является целью, достижение 100% теоретической плотности не всегда необходимо или желательно. Для многих функциональных компонентов конечная плотность 95-99% с некоторой тонкой остаточной микропористостью обеспечивает требуемую производительность и точность размеров. Ключевым моментом является обеспечение того, чтобы эта пористость была контролируемой и не вредной.

Правильный выбор для вашей цели

Контроль заключительной стадии имеет решающее значение для создания компонента с желаемой микроструктурой и эксплуатационными характеристиками.

- Если ваша основная цель — достижение максимальной плотности (>99%): Вы должны тщательно управлять профилем нагрева, чтобы поры оставались прикрепленными к границам зерен, позволяя им сжиматься до того, как границы смогут оторваться.

- Если ваша основная цель — оптимизация механической прочности: Возможно, вам потребуется ограничить конечную температуру или время спекания, или использовать ингибиторы роста зерен, чтобы поддерживать мелкозернистую структуру, даже если это означает принятие несколько более низкой плотности.

- Если ваша основная цель — эффективность процесса с использованием жидкой фазы: Убедитесь, что жидкая фаза обладает отличными смачивающими характеристиками для проникновения в конечные поры без деформации детали или образования нежелательных химических фаз.

Освоение заключительной стадии спекания заключается в управлении конкуренцией между устранением пор и ростом зерен для достижения точной микроструктуры, требуемой вашим компонентом.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Устранение изолированных пор для достижения максимальной плотности (>90% теоретической). |

| Главная задача | Гонка против быстрого роста зерен, который может захватывать поры и ограничивать конечную плотность. |

| Ключевой механизм | Массоперенос посредством решеточной диффузии для уменьшения и удаления сферических пор. |

| Критический компромисс | Баланс между высокой плотностью и мелким размером зерна для оптимальных механических свойств. |

| Вариация процесса | Спекание с жидкой фазой может более эффективно заполнять поры с использованием капиллярного действия. |

Добейтесь точной плотности и микроструктуры, требуемой для ваших компонентов. Заключительная стадия спекания — это тонкий баланс, и правильное оборудование имеет решающее значение для контроля и повторяемости. KINTEK специализируется на высокопроизводительных лабораторных печах и системах спекания, разработанных для передовой обработки материалов. Независимо от того, является ли вашей целью максимальная плотность, оптимизированная прочность или эффективность процесса, наши решения обеспечивают точные температурные профили и стабильные условия, необходимые для освоения заключительной стадии. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может улучшить ваш процесс спекания и производительность конечного продукта.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.