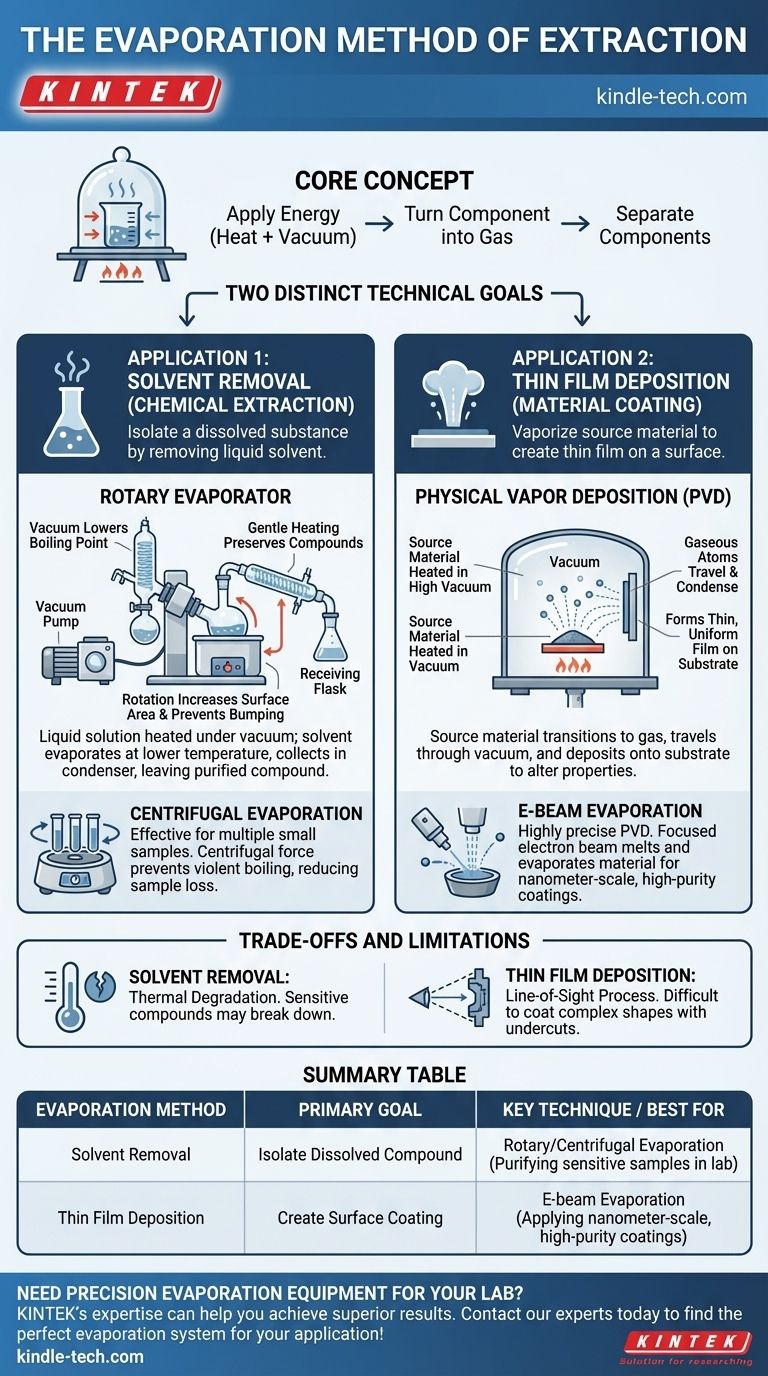

По своей сути, метод экстракции испарением — это процесс разделения компонентов путем перевода одного из них в газообразное состояние. Это достигается путем подвода энергии, обычно тепла, часто в условиях вакуума для понижения температуры кипения материала. Однако этот термин применяется к двум принципиально разным техническим целям: удаление жидкого растворителя для выделения растворенного вещества и испарение исходного материала для создания тонкой пленки на поверхности.

Термин «экстракция испарением» зависит от контекста и относится к двум различным процессам. Первый — это лабораторная химическая техника для бережного удаления жидкого растворителя с оставлением очищенного вещества. Второй — это метод материаловедения для создания сверхтонких покрытий высокой чистоты путем испарения твердого исходного материала на подложке.

Два основных применения испарения

Ключ к пониманию этого метода — сначала определить цель. Вы пытаетесь избавиться от жидкости, чтобы сохранить то, что в ней растворено, или вы пытаетесь переместить материал из одного места в другое, превратив его в газ?

Применение 1: Удаление растворителя (Химическая экстракция)

Это классический лабораторный метод выделения соединения. Цель состоит в том, чтобы бережно удалить жидкий растворитель, оставив желаемое нелетучее вещество (растворенное вещество).

Как это работает: Роторное испарение

Раствор помещают во вращающуюся колбу, которую осторожно нагревают в водяной бане. Создается вакуум, который понижает температуру кипения растворителя, позволяя ему испаряться при гораздо более низкой температуре, чем обычно.

Такой мягкий нагрев помогает сохранить термочувствительные соединения. Вращение увеличивает площадь поверхности жидкости и предотвращает бурное кипение или «выбросы». Образующийся пары растворителя проходят через конденсатор, где они охлаждаются обратно в жидкость и собираются в отдельной колбе, оставляя очищенное соединение позади.

Вариант: Центробежное испарение

Этот метод также использует вакуум для понижения температуры кипения растворителя, но вместо вращения колбы использует центробежную силу. Это очень эффективно для одновременной обработки множества мелких образцов.

Процесс заставляет растворитель кипеть от поверхности вниз, что резко снижает риск потери образца или перекрестного загрязнения между образцами.

Применение 2: Нанесение тонких пленок (Покрытие материалов)

В материаловедении и производстве испарение используется для создания невероятно тонких покрытий высокой чистоты. Цель здесь не в том, чтобы выбросить пар, а в том, чтобы использовать его в качестве конечного продукта.

Принцип прост и его можно сравнить с паром от горячей ванны, конденсирующимся на холодном потолке. Исходный материал нагревается в вакуумной камере до тех пор, пока он не испарится, а образовавшийся газ перемещается и осаждается на целевом объекте, называемом подложкой.

Как это работает: Физическое осаждение из паровой фазы (PVD)

Это общая категория для нанесения тонких пленок методом испарения. Исходный материал нагревается в высоком вакууме, что приводит к его переходу в газообразное состояние.

Эти атомы или молекулы газа проходят через вакуумную камеру и конденсируются на более холодной подложке, образуя тонкую, однородную пленку, которая изменяет физические свойства подложки.

Ключевой пример: Электронно-лучевое испарение

Это высокоточная форма PVD. Вместо простого нагревателя сфокусированный электронный пучок бомбардирует исходный материал в водоохлаждаемом тигле.

Интенсивная энергия электронного пучка заставляет материал плавиться и испаряться. Это создает очень чистый пар, который формирует покрытия высокой чистоты с толщиной, контролируемой на нанометровом уровне (обычно от 5 до 250 нм).

Понимание компромиссов и ограничений

Несмотря на свою мощь, оба применения испарения имеют специфические ограничения, которые определяют их использование.

Для удаления растворителя

Основная проблема — термическая деградация. Даже при наличии вакуума некоторые соединения слишком чувствительны к любому количеству тепла и могут разрушаться. Эффективность также сильно зависит от температуры кипения растворителя и стабильности вакуума.

Для нанесения тонких пленок

Это процесс «прямой видимости». Испаренный материал движется по прямой линии, что затрудняет покрытие сложных трехмерных форм с поднутрениями. Кроме того, свойства конечной пленки очень чувствительны к чистоте вакуума и исходного материала.

Выбор правильного варианта для вашей цели

Чтобы эффективно применить эти знания, вы должны сопоставить технику с вашей конкретной задачей.

- Если ваша основная цель — выделить термочувствительное соединение из жидкого раствора: Вам нужна техника удаления растворителя, такая как роторное или центробежное испарение, чтобы бережно выпарить жидкость, не повредив ваш продукт.

- Если ваша основная цель — создать сверхтонкое покрытие высокой чистоты на поверхности: Вам нужна техника нанесения тонких пленок, такая как PVD, и, в частности, электронно-лучевое испарение для максимальной точности и чистоты.

Понимание различий между удалением растворителя и осаждением материала является ключом к освоению испарения как технического инструмента.

Сводная таблица:

| Метод испарения | Основная цель | Ключевая техника | Лучше всего подходит для |

|---|---|---|---|

| Удаление растворителя | Выделение растворенного соединения | Роторное/Центробежное испарение | Очистка термочувствительных образцов в лаборатории |

| Нанесение тонких пленок | Создание покрытия на поверхности | Электронно-лучевое испарение (PVD) | Нанесение покрытий высокой чистоты на нанометровом уровне |

Нужно прецизионное испарительное оборудование для вашей лаборатории? Независимо от того, очищаете ли вы соединения или наносите тонкие пленки, опыт KINTEK в лабораторном оборудовании поможет вам добиться превосходных результатов. Наши решения разработаны для надежности и точности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную систему испарения для вашего применения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах