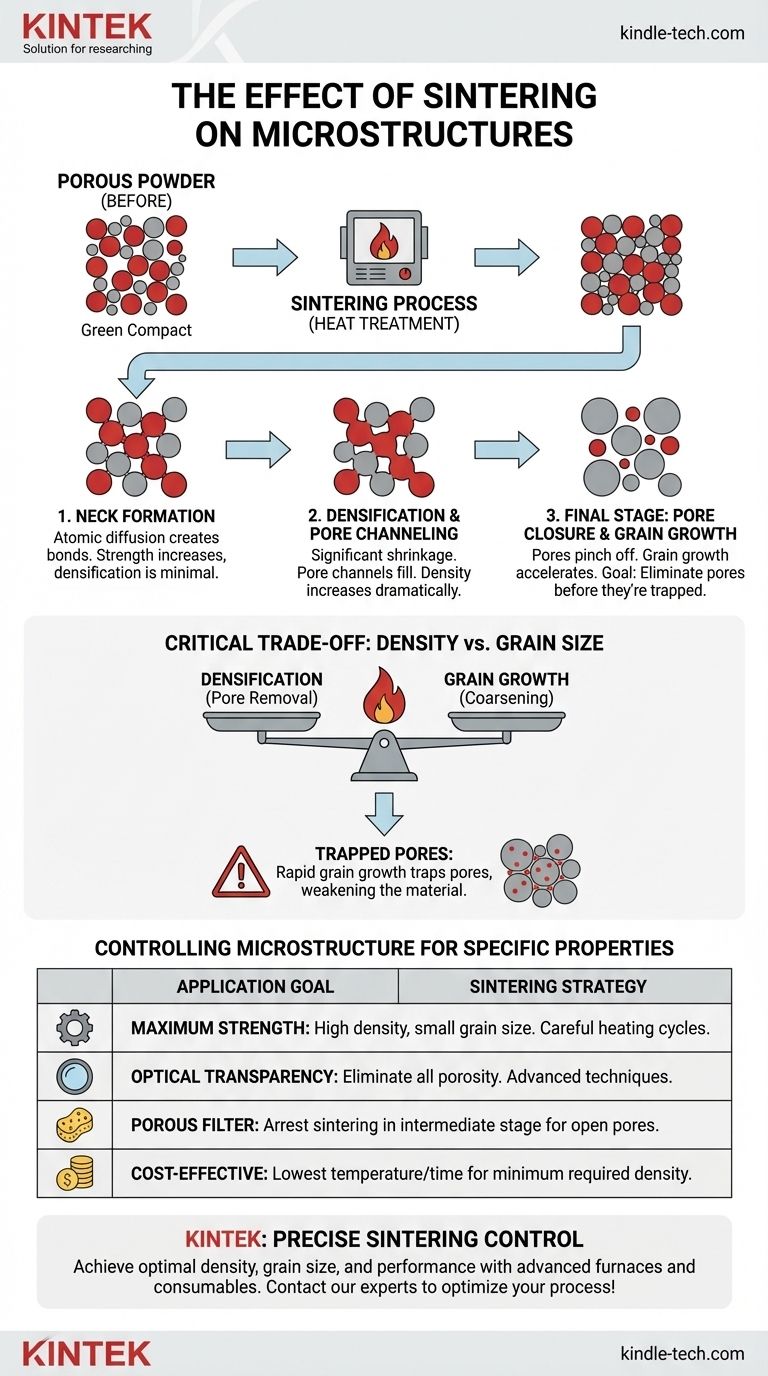

По сути, спекание – это процесс термической обработки, который фундаментально превращает пористый набор порошковых частиц в плотный, твердый объект. Это преобразование достигается за счет атомной диффузии, в результате которой частицы связываются друг с другом, поры уменьшаются и устраняются, а зерна растут. Результатом является резкое изменение микроструктуры материала, что, в свою очередь, определяет его конечные физические и механические свойства.

Спекание – это, прежде всего, баланс между двумя конкурирующими явлениями: уплотнением (удалением пор) и ростом зерен. Конечная микроструктура является прямым следствием того, насколько хорошо вы контролируете этот компромисс, используя такие параметры процесса, как температура, время и атмосфера.

Основные механизмы спекания

Чтобы понять влияние на микроструктуру, вы должны сначала понять, как работает спекание. Оно обусловлено термодинамическим стремлением уменьшить высокую поверхностную энергию мелкодисперсного порошка.

Движущая сила: снижение поверхностной энергии

Компакт из мелкодисперсного порошка имеет огромную площадь поверхности, что является высокоэнергетическим, термодинамически нестабильным состоянием. Спекание обеспечивает тепловую энергию для движения атомов и уменьшения этой площади поверхности путем связывания частиц и устранения пустот между ними.

Начальная стадия: образование шейки

В начале процесса атомы диффундируют к точкам контакта между соседними частицами порошка. Это создает небольшие «шейки», которые связывают частицы вместе. Порошковый компакт значительно набирает прочность, но общее уплотнение минимально на этой стадии.

Промежуточная стадия: уплотнение и образование каналов пор

На этой стадии происходит наиболее значительное уплотнение. Шейки увеличиваются, а поры между частицами образуют взаимосвязанную сеть каналов. Атомная диффузия, в основном вдоль границ зерен, перемещает вещество из основной массы частиц для заполнения этих каналов, что приводит к усадке объекта и резкому увеличению его плотности.

Конечная стадия: закрытие пор и рост зерен

По мере приближения уплотнения к его теоретическому максимуму каналы пор перекрываются, образуя изолированные, часто сферические поры. На этой стадии рост зерен может значительно ускориться. Основная цель состоит в том, чтобы устранить эти последние изолированные поры до того, как зерна вырастут настолько большими, что они запрут поры внутри себя.

Основные микроструктурные изменения

Спекание напрямую формирует окончательную внутреннюю структуру материала. Ключевыми изменениями являются плотность, размер зерна и морфология пор.

Уплотнение: устранение пористости

Наиболее очевидным эффектом является уменьшение пустот, или пористости. «Зеленая» (неспеченная) деталь может иметь плотность 50-60%, но полностью спеченная деталь может превышать 99% своей теоретической максимальной плотности. Это увеличение плотности напрямую отвечает за улучшение таких свойств, как механическая прочность и теплопроводность.

Рост зерен: укрупнение кристаллов

По мере слияния частиц и устранения пор исходные границы частиц заменяются границами зерен. Движимые той же потребностью в снижении энергии, эти зерна будут расти, поглощая более мелкие зерна. Окончательный размер зерна является критической микроструктурной особенностью, которая сильно влияет на твердость и вязкость разрушения.

Форма и распределение пор

Во время спекания форма пор изменяется. Неправильной формы пустоты между частицами превращаются в сеть цилиндрических каналов и, наконец, в мелкие, изолированные сферические поры. Окончательное распределение любой оставшейся пористости имеет решающее значение; небольшое количество пористости, расположенной на границах зерен, гораздо менее вредно, чем поры, запертые внутри зерен.

Понимание компромиссов: плотность против размера зерна

Достижение желаемой микроструктуры редко бывает простым. Процесс включает в себя навигацию по критическому компромиссу между уплотнением и ростом зерен.

Конкурирующие процессы

Уплотнение и рост зерен — это конкурирующие процессы, которые ускоряются при более высоких температурах и более длительном времени спекания. Идеальный процесс обеспечивает быстрое уплотнение при одновременном подавлении или контроле скорости роста зерен.

Проблема запертых пор

Если рост зерен происходит слишком быстро, быстро движущаяся граница зерна может пройти мимо поры, заперев ее внутри кристаллической решетки. Как только пора оказывается запертой внутри зерна, ее чрезвычайно трудно удалить. Эти внутренние поры действуют как концентраторы напряжений и крайне вредны для механической прочности материала и таких свойств, как оптическая прозрачность в керамике.

Роль параметров спекания

Ключом к успеху является манипулирование параметрами спекания. Температура обеспечивает энергию для диффузии, время определяет, как долго протекают эти процессы, а атмосфера может предотвращать окисление и иногда влиять на скорость диффузии. Точная настройка этих переменных позволяет направить микроструктуру к желаемому результату.

Контроль микроструктуры для конкретных свойств

Ваш подход к спеканию должен определяться конечным применением вашего компонента. Контролируя эволюцию микроструктуры, вы можете спроектировать конечные характеристики материала.

- Если ваша основная цель — максимальная механическая прочность: Вы должны уделять первостепенное внимание достижению почти полной плотности при сохранении максимально малого конечного размера зерна, что требует тщательно оптимизированных циклов нагрева.

- Если ваша основная цель — оптическая прозрачность (для современной керамики): Вы должны устранить практически всю пористость, так как даже микроскопические поры будут рассеивать свет. Это часто требует передовых методов, таких как спекание под давлением.

- Если ваша основная цель — создание пористого фильтра или опоры: Вы должны намеренно остановить процесс спекания на промежуточной стадии, чтобы сохранить открытую, взаимосвязанную сеть пор.

- Если ваша основная цель — экономичное производство: Вы стремитесь к самой низкой температуре и кратчайшему времени, которые обеспечивают минимально необходимую плотность и эксплуатационные характеристики для вашего применения.

В конечном итоге, освоение спекания заключается в намеренном прохождении пути эволюции микроструктуры для получения необходимых конечных свойств материала.

Сводная таблица:

| Микроструктурное изменение | Влияние на свойства материала |

|---|---|

| Уплотнение (удаление пор) | Увеличивает прочность, твердость и теплопроводность |

| Рост зерен | Влияет на вязкость и твердость; требует тщательного контроля |

| Эволюция формы пор | Определяет окончательное распределение пористости и целостность материала |

| Компромисс: плотность против размера зерна | Критически важен для баланса механической прочности и эффективности производства |

Готовы точно спроектировать микроструктуру вашего материала? Передовые печи для спекания и расходные материалы KINTEK обеспечивают точную температуру, атмосферу и контроль процесса, необходимые для достижения оптимальной плотности, размера зерна и производительности для конкретных применений вашей лаборатории — от высокопрочных компонентов до пористых фильтров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс спекания!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник