Короче говоря, термообработка коренным образом изменяет механические свойства определенных алюминиевых сплавов. Наиболее распространенная цель — значительно повысить прочность и твердость с помощью процесса, называемого дисперсионным твердением, хотя обработка также может использоваться для смягчения материала, делая его более пластичным и легким для формовки.

Истинный эффект термообработки алюминия заключается не просто в том, чтобы сделать его тверже или мягче; он заключается в точном контроле микроскопической структуры металла. Растворяя легирующие элементы и позволяя им затем переформироваться в мелкодисперсные частицы, вы можете резко улучшить соотношение прочности и веса сплава.

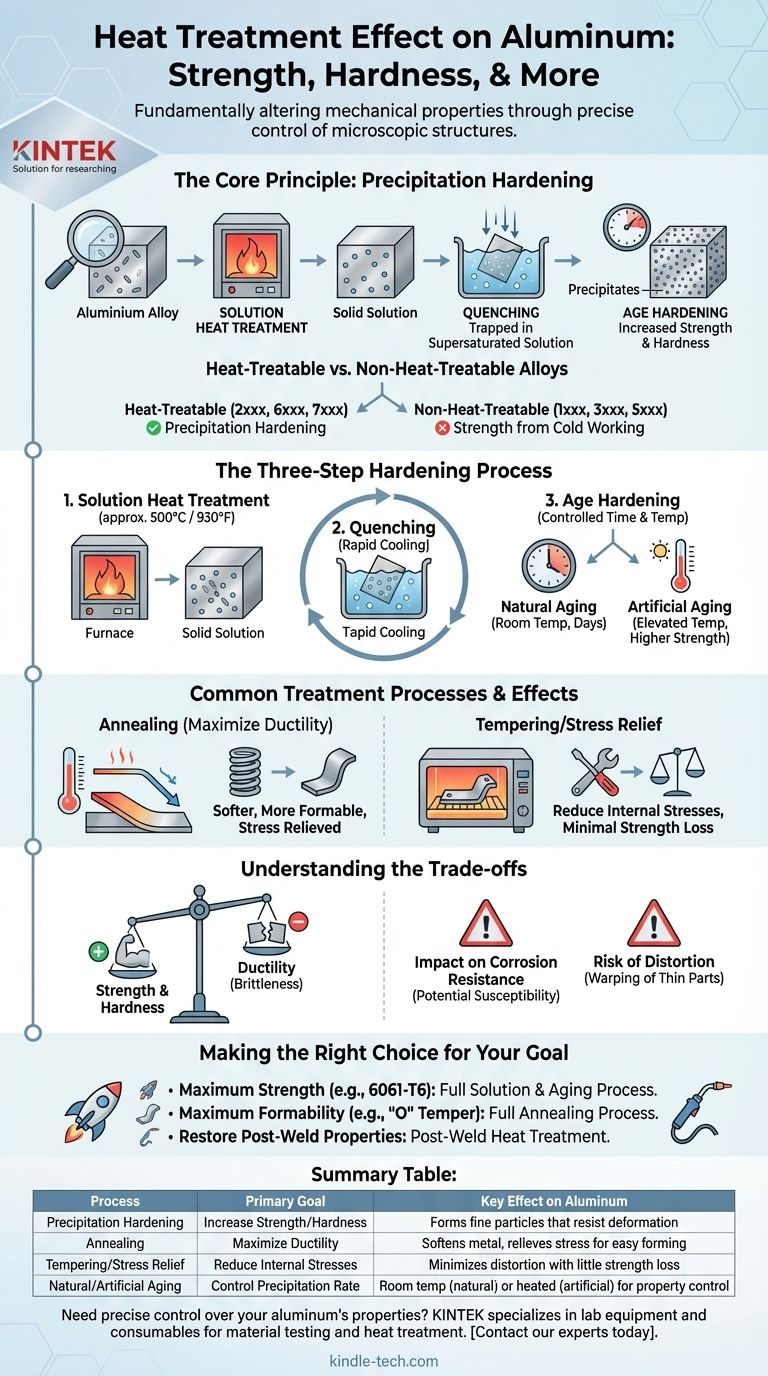

Основной принцип: Дисперсионное твердение

Наиболее значительные изменения свойств алюминия происходят в результате процесса, известного как дисперсионное твердение, или старение. Именно это раскрывает высокоэффективные характеристики многих аэрокосмических и конструкционных сплавов.

Термообрабатываемые и нетермообрабатываемые сплавы

Самая важная концепция, которую необходимо понять, заключается в том, что не весь алюминий может быть упрочнен термообработкой.

Сплавы делятся на две основные категории. Термообрабатываемые сплавы (например, серии 2xxx, 6xxx и 7xxx) содержат такие элементы, как медь, магний и цинк, которые позволяют осуществлять дисперсионное твердение.

Нетермообрабатываемые сплавы (например, серии 1xxx, 3xxx и 5xxx) получают свою прочность в основном за счет холодной деформации (нагартовки) и не могут быть значительно упрочнены термообработкой.

Трехступенчатый процесс упрочнения

Дисперсионное твердение включает точный трехэтапный термический цикл.

- Термическая обработка в растворе: Алюминий нагревают до высокой температуры (около 500°C / 930°F), чтобы растворить легирующие элементы в однородном твердом растворе, подобно растворению сахара в горячей воде.

- Закалка: Затем материал быстро охлаждают, обычно в воде. Это резкое падение температуры задерживает легирующие элементы в пересыщенном твердом растворе, прежде чем они успеют слипнуться.

- Старение (Упрочнение): Сплав выдерживают при более низкой температуре в течение длительного периода. В ходе этого процесса «старения» захваченные легирующие элементы выпадают из раствора, образуя чрезвычайно мелкие твердые частицы по всей кристаллической структуре металла. Эти частицы действуют как препятствия, которые сопротивляются деформации, делая сплав намного прочнее.

Как работает старение: Естественное против искусственного

Старение может происходить двумя способами. Естественное старение происходит при комнатной температуре в течение нескольких дней.

Искусственное старение ускоряет процесс, нагревая сплав до умеренно повышенной температуры (например, 120–190°C / 250–375°F). Это обеспечивает больший контроль и обычно приводит к более высокой прочности и твердости.

Общие процессы термообработки и их влияние

Помимо упрочнения, используются и другие методы для достижения различных результатов. Каждый процесс нацелен на определенный набор свойств.

Отжиг: Максимизация пластичности

Отжиг — это, по сути, противоположность упрочнению. Алюминий нагревают, а затем медленно охлаждают.

Этот процесс позволяет внутренней структуре зерен рекристаллизоваться, снимая внутренние напряжения и устраняя последствия холодной деформации. В результате получается гораздо более мягкий, более пластичный и легко формуемый материал.

Отпуск и снятие напряжений

После закалки в сплаве могут оставаться значительные внутренние напряжения, которые могут привести к деформации.

Может применяться термическая обработка при более низкой температуре, часто называемая отпуском или снятием напряжений, для уменьшения этих внутренних напряжений с минимальной потерей прочности, приобретенной в процессе старения.

Понимание компромиссов

Выбор термообработки алюминия не обходится без последствий. Вы должны сбалансировать желаемые преимущества с потенциальными недостатками.

Прочность против пластичности

Самый фундаментальный компромисс — между прочностью и пластичностью. По мере увеличения твердости и предела прочности сплава за счет старения вы почти всегда снижаете его пластичность, делая его более хрупким.

Влияние на коррозионную стойкость

Образование выделений может изменять электрохимический потенциал внутри сплава. В некоторых случаях неправильная термообработка может сделать сплав более восприимчивым к определенным видам коррозии, таким как межкристаллитная коррозия.

Риск деформации и коробления

Быстрое охлаждение во время этапа закалки вызывает значительное термическое напряжение. Тонкие или сложные детали очень подвержены короблению или деформации, что может потребовать последующих операций выпрямления.

Принятие правильного решения для вашей цели

Правильная термообработка полностью зависит от используемого сплава и желаемых конечных свойств.

- Если ваш основной фокус — максимальная прочность и твердость: Используйте полную термообработку в растворе, закалку и процесс искусственного старения на термообрабатываемом сплаве (например, 6061-T6 или 7075-T6).

- Если ваш основной фокус — максимальная формуемость для производства: Используйте полный процесс отжига (состояние "O"), чтобы привести материал в максимально мягкое состояние перед гибкой, штамповкой или волочением.

- Если ваш основной фокус — восстановление свойств после сварки: Может потребоваться термообработка после сварки для повторного старения зоны, подверженной термическому воздействию, и восстановления некоторой прочности, потерянной в процессе сварки.

Понимая эти принципы, вы можете точно настроить свойства алюминия для удовлетворения требований вашего конкретного применения.

Сводная таблица:

| Процесс | Основная цель | Ключевое влияние на алюминий |

|---|---|---|

| Дисперсионное твердение | Повышение прочности/твердости | Образует мелкие частицы, препятствующие деформации |

| Отжиг | Максимизация пластичности | Смягчает металл, снимает напряжение для легкого формования |

| Отпуск/Снятие напряжений | Снижение внутренних напряжений | Минимизирует деформацию с небольшой потерей прочности |

| Естественное/Искусственное старение | Контроль скорости выделения | При комнатной температуре (естественное) или нагревании (искусственное) для контроля свойств |

Нужен точный контроль над свойствами вашего алюминия? KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термообработки. Независимо от того, разрабатываете ли вы высокопрочные аэрокосмические компоненты или формообразуете сложные автомобильные детали, наши решения помогут вам достичь требуемых механических свойств. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать исследования и разработки вашего лабораторного алюминия.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки