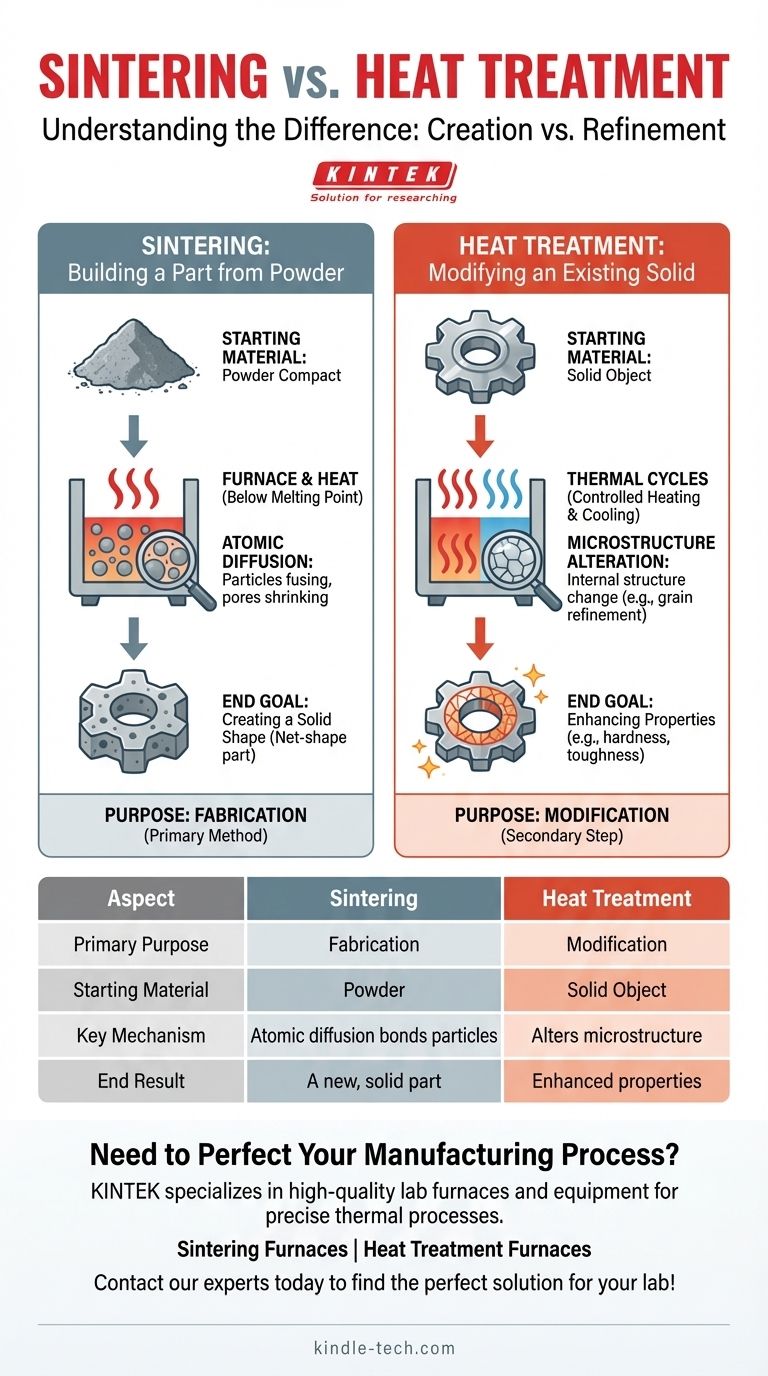

По своей сути, разница между спеканием и термообработкой заключается в их назначении. Спекание — это процесс изготовления, используемый для создания твердого объекта из исходного порошка. В отличие от этого, термообработка — это процесс модификации, используемый для изменения свойств существующего твердого объекта.

Самый простой способ понять это различие — думать о создании против усовершенствования. Вы используете спекание для создания самой детали, а термообработку — для улучшения свойств этой детали после ее изготовления.

Спекание: Создание детали из порошка

Спекание — это фундаментальная технология в области, известной как порошковая металлургия. Это метод производства твердых компонентов без плавления материала.

Исходный материал: Порошковая заготовка

Процесс всегда начинается с мелкого порошка металла или керамики. Этот порошок сначала прессуется в желаемую форму, часто называемую «сырой заготовкой», которая хрупка и имеет низкую плотность.

Механизм: Атомная диффузия

Затем сырая заготовка нагревается в печи до температуры ниже точки плавления. При этой высокой температуре атомы в точках контакта частиц порошка начинают диффундировать через границы, эффективно сваривая частицы вместе.

Конечная цель: Создание твердой формы

По мере слияния частиц поры между ними уменьшаются, что приводит к уплотнению и упрочнению детали в твердый, когерентный объект. Цель состоит в том, чтобы произвести деталь с окончательной или почти окончательной формой, которая требует минимальной доработки. Этот процесс необходим для материалов с чрезвычайно высокими температурами плавления.

Термообработка: Модификация существующего твердого тела

Термообработка включает в себя широкий спектр процессов, но все они имеют одну и ту же фундаментальную цель: изменить характеристики уже сформированной детали.

Исходный материал: Твердый объект

В отличие от спекания, термообработка требует наличия существующего твердого компонента. Эта деталь могла быть создана литьем, ковкой, механической обработкой или даже самим процессом спекания.

Механизм: Изменение микроструктуры

Процесс включает тщательно контролируемые циклы нагрева и охлаждения. Эти термические циклы не сплавляют частицы; вместо этого они изменяют внутреннюю кристаллическую структуру материала, известную как его микроструктура. Различные структуры приводят к совершенно разным механическим свойствам.

Конечная цель: Улучшение свойств

Целью термообработки никогда не является создание формы детали, а улучшение ее характеристик. Например, отжиг (медленное охлаждение) может сделать металл мягче и податливее. И наоборот, закалка (быстрое охлаждение) может сделать сталь чрезвычайно твердой и износостойкой.

Понимание ключевых различий

Выбор между этими процессами никогда не является «или/или» для одной и той же задачи. Они выполняют совершенно разные функции в жизненном цикле производства.

Назначение: Изготовление против модификации

Это наиболее критическое различие. Спекание — это основной метод изготовления. Термообработка — это вторичная модификация или завершающий этап.

Исходное состояние: Порошок против твердого тела

Спекание невозможно без исходного порошкового материала. Термообработка проводится только на объекте, который уже является твердой массой.

Результат: Новая деталь против новых свойств

Успешный результат спекания — это твердый компонент там, где когда-то был только порошок. Успешный результат термообработки — это компонент с новыми физическими свойствами, такими как повышенная твердость, прочность или пластичность.

Правильный выбор для вашей цели

Часто эти два процесса используются последовательно для создания одного высокопроизводительного компонента.

- Если ваша основная цель — создать сложную деталь из металлического или керамического порошка: Вам нужен процесс спекания для формирования компонента.

- Если ваша основная цель — улучшить механические свойства существующей металлической детали: Вам необходимо применить специальный процесс термообработки, такой как отжиг или закалка.

- Если ваша основная цель — произвести высокопроизводительную деталь с помощью порошковой металлургии: Вы будете использовать спекание для формирования детали, а затем специальный цикл термообработки для достижения окончательных желаемых свойств.

Понимание этого различия является ключом к контролю пути материала от сырого порошка до готового, высокопроизводительного компонента.

Сводная таблица:

| Аспект | Спекание | Термообработка |

|---|---|---|

| Основное назначение | Изготовление (создание детали) | Модификация (изменение свойств) |

| Исходный материал | Порошок | Твердый объект |

| Ключевой механизм | Атомная диффузия связывает частицы | Изменяет микроструктуру материала |

| Конечный результат | Новая, твердая деталь из порошка | Деталь с улучшенными свойствами (например, твердостью) |

Нужно усовершенствовать производственный процесс?

Независимо от того, создаете ли вы компоненты из порошка путем спекания или повышаете прочность и долговечность существующих деталей посредством термообработки, наличие правильного лабораторного оборудования имеет решающее значение.

KINTEK специализируется на высококачественных лабораторных печах и оборудовании, предназначенном для точных термических процессов. Мы предоставляем надежные инструменты, необходимые для:

- Печи для спекания: Для создания деталей с окончательной формой из металлических или керамических порошков.

- Печи для термообработки: Для отжига, закалки и отпуска для достижения желаемых свойств материала.

Позвольте нам помочь вам контролировать весь путь от сырья до высокопроизводительного компонента. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки молибдена

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?