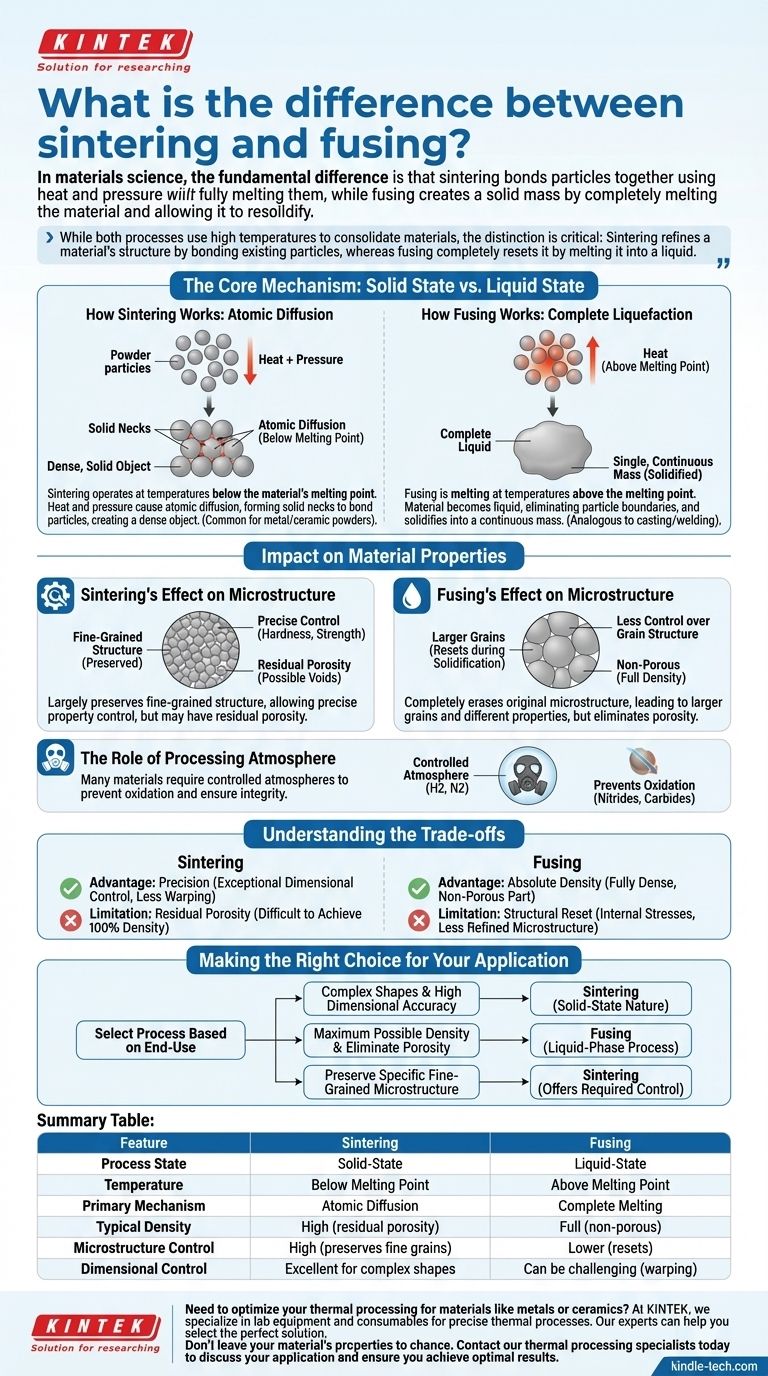

В материаловедении фундаментальное различие заключается в том, что спекание связывает частицы вместе с использованием тепла и давления без их полного расплавления, в то время как плавление создает твердую массу путем полного расплавления материала и его последующего затвердевания. Спекание — это твердофазный процесс, движимый атомной диффузией, тогда как плавление — это жидкофазный процесс, включающий фазовый переход.

Хотя оба процесса используют высокие температуры для консолидации материалов, различие критически важно: спекание уточняет структуру материала путем связывания существующих частиц, тогда как плавление полностью перезагружает ее, расплавляя материал до жидкого состояния.

Основной механизм: твердое состояние против жидкого состояния

Наиболее важное различие заключается в том, что происходит с материалом на атомном уровне. Один процесс тщательно перестраивает существующую структуру, в то время как другой полностью ее разжижает.

Как работает спекание: атомная диффузия

Спекание происходит при температурах ниже точки плавления материала.

Тепло дает атомам в отдельных частицах порошка достаточно энергии для движения. Под давлением эти подвижные атомы диффундируют через границы между частицами, образуя твердые «шейки», которые перекрывают зазоры.

По мере продолжения этого процесса частицы связываются, зазоры (поры) между ними уменьшаются, и компонент становится плотным, твердым объектом. Это распространено для производства деталей из металлических и керамических порошков.

Как работает плавление: полное разжижение

Плавление — это более простая концепция: расплавление.

Материал нагревается выше своей точки плавления до тех пор, пока он не станет полностью жидким. В этом жидком состоянии первоначальные границы частиц полностью устраняются.

При охлаждении жидкость затвердевает в единую, непрерывную массу. Это аналогично литью или сварке, где цель состоит в создании полностью плотной, монолитной структуры.

Влияние на свойства материала

Выбор между этими двумя методами имеет значительные последствия для внутренней структуры и производительности конечного компонента.

Влияние спекания на микроструктуру

Поскольку спекание не включает объемное плавление, оно может в значительной степени сохранить мелкозернистую микроструктуру исходных порошков.

Это дает инженерам точный контроль над такими свойствами материала, как твердость и прочность. Однако может быть сложно полностью устранить пористость, которая может оставаться в виде крошечных пустот в готовой детали.

Влияние плавления на микроструктуру

Плавление полностью стирает исходную микроструктуру. Новая структура формируется во время затвердевания, что может привести к более крупным зернам и другому набору механических свойств.

Хотя этот процесс естественным образом устраняет пористость, присущую порошковым методам, он предлагает меньший контроль над конечной зернистой структурой.

Роль технологической атмосферы

Для многих передовых материалов среда во время нагрева имеет решающее значение.

Нитриды, карбиды и многие металлы требуют спекания в контролируемой атмосфере, такой как водород или азот. Это предотвращает окисление и другие химические реакции, которые могли бы нарушить целостность конечной детали.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Правильный выбор зависит от баланса между необходимостью плотности и необходимостью структурного контроля.

Преимущество спекания: точность

Спекание обеспечивает исключительный контроль размеров. Поскольку материал никогда не становится свободно текучей жидкостью, детали менее склонны к деформации или провисанию, что делает его идеальным для изготовления сложных компонентов с окончательной формой.

Ограничение спекания: остаточная пористость

Достижение 100% теоретической плотности только за счет спекания может быть сложным и дорогостоящим. Небольшое количество остаточной пористости иногда может быть ограничивающим фактором для применений с высокими нагрузками.

Преимущество плавления: абсолютная плотность

Основное преимущество плавления — это простое создание полностью плотной, непористой детали. Жидкий материал естественным образом заполняет все пустоты, обеспечивая твердый конечный продукт.

Ограничение плавления: сброс структуры

Полное расплавление и повторное затвердевание могут вызвать внутренние напряжения и менее совершенную микроструктуру. Отсутствие контроля может быть значительным недостатком для высокопроизводительных компонентов.

Правильный выбор для вашего применения

Выбор правильного термического процесса определяется требованиями к конечному использованию вашего компонента.

- Если ваша основная цель — создание сложных форм с высокой точностью размеров: Спекание является превосходным методом благодаря его твердофазной природе.

- Если ваша основная цель — достижение максимально возможной плотности и устранение всей пористости: Плавление или аналогичный жидкофазный процесс является необходимым подходом.

- Если ваша основная цель — сохранение специфической, мелкозернистой микроструктуры для оптимальных механических свойств: Спекание предлагает контроль, необходимый для достижения этого.

В конечном итоге, понимание того, должен ли ваш материал оставаться твердым или становиться жидким во время обработки, является ключом к освоению его окончательной формы и функции.

Сводная таблица:

| Характеристика | Спекание | Плавление |

|---|---|---|

| Состояние процесса | Твердофазное | Жидкофазное |

| Температура | Ниже точки плавления | Выше точки плавления |

| Основной механизм | Атомная диффузия | Полное плавление |

| Типичная плотность | Высокая (может иметь остаточную пористость) | Полная (непористая) |

| Контроль микроструктуры | Высокий (сохраняет мелкие зерна) | Ниже (сбрасывается при затвердевании) |

| Контроль размеров | Отлично подходит для сложных форм | Может быть сложным из-за деформации |

Вам нужно оптимизировать термическую обработку для таких материалов, как металлы или керамика?

Выбор правильного метода — спекания или плавления — критически важен для достижения желаемой плотности, микроструктуры и производительности в вашем конечном компоненте. Неправильный выбор может привести к дорогостоящим сбоям или неудовлетворительным результатам.

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые обеспечивают эти точные термические процессы. Независимо от того, требуется ли вам печь с контролируемой атмосферой для спекания чувствительных материалов или высокотемпературная система для применений плавления, наши эксперты помогут вам выбрать идеальное решение для конкретных потребностей вашей лаборатории.

Не оставляйте свойства вашего материала на волю случая. Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить ваше применение и обеспечить достижение оптимальных результатов.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как скорость нагрева влияет на температуру плавления? Избегайте неточных измерений в вашей лаборатории

- Что такое муфельная печь? Руководство по высокотемпературному нагреву без загрязнений

- Что следует учитывать при определении температуры плавления? Обеспечение точной идентификации соединения и оценки чистоты

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для тепловой обработки в вашей лаборатории

- Что влияет на диапазон плавления? Понимание критической роли чистоты и структуры