В мире термической конверсии фундаментальное различие между пиролизом и газификацией заключается в одном, критически важном элементе: кислороде. Пиролиз — это термическое разложение материала в полном отсутствии кислорода, тогда как газификация использует контролируемое, ограниченное количество кислорода для частичного окисления материала. Это основное различие определяет весь процесс, от необходимой энергии до конечных продуктов.

Присутствие или отсутствие кислорода — это не просто техническая деталь; это определяющий фактор, который определяет результат. Пиролиз предназначен для разложения материалов на портфель продуктов (био-масло, био-уголь и газ), в то время как газификация оптимизирована для преобразования почти всего материала в единое газообразное топливо: синтез-газ.

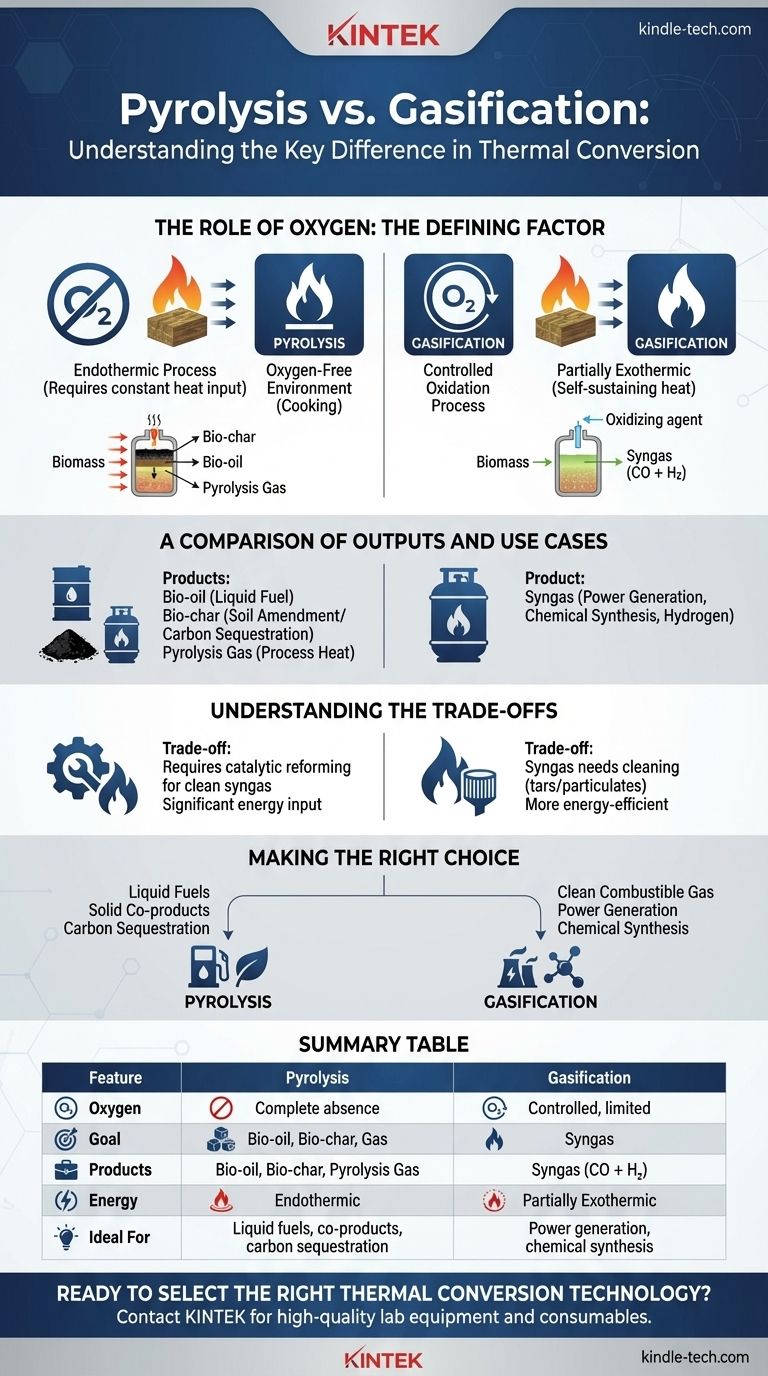

Роль кислорода: Определяющий фактор

Основная химия каждого процесса определяется тем, как он использует — или избегает — кислород. Это различие является источником всех остальных различий.

Пиролиз: Бескислородная среда

Пиролиз — это, по сути, «приготовление» сырья, такого как биомасса, в герметичном, бескислородном сосуде. Поскольку кислорода нет, материал не сгорает.

Вместо этого интенсивное тепло расщепляет сложные органические полимеры на смесь более мелких, ценных компонентов. Это в основном эндотермический процесс, что означает, что он требует постоянного подвода энергии для поддержания реакции.

Газификация: Процесс контролируемого окисления

Газификация вводит очень специфическое, ограниченное количество окислителя (обычно кислорода, воздуха или пара) в реактор. Этого кислорода недостаточно для полного сгорания, которое просто сожгло бы топливо и выделило тепло и CO2.

Вместо этого это позволяет осуществлять частичное окисление. Это генерирует достаточно тепла, чтобы сделать процесс самоподдерживающимся (частично экзотермическим), одновременно превращая сырье в синтез-газ, или сингаз.

Сравнение выходов и вариантов использования

Различные химические среды пиролиза и газификации приводят к принципиально разным потокам продуктов, каждый из которых подходит для разных применений.

Продукты пиролиза: Разнообразный портфель

Пиролиз разлагает сырье на три основных продукта:

- Био-уголь: Твердое, богатое углеродом вещество, похожее на древесный уголь, используемое для улучшения почвы и связывания углерода.

- Био-масло (пиролизное масло): Жидкая смесь углеводородов, которая может быть модернизирована в транспортное топливо или использована для производства химикатов.

- Пиролизный газ: Смесь горючих газов (водород, метан, угарный газ), которые могут быть использованы для выработки тепла, необходимого для питания самого процесса пиролиза.

Этот процесс идеален, когда вы хотите создать ряд ценных твердых и жидких побочных продуктов, а не только один газ.

Продукт газификации: Единый фокус на синтез-газе

Основная цель газификации — максимизировать преобразование сырья в единый продукт: синтез-газ.

Синтез-газ — это смесь, состоящая в основном из оксида углерода (CO) и водорода (H2). Это очень универсальное топливо и химический строительный блок, который может быть использован для:

- Выработки электроэнергии в газовых турбинах или двигателях.

- Каталитического преобразования в водород, этанол или синтетическое дизельное топливо.

- Служить сырьем для химической промышленности.

Этот процесс является очевидным выбором, когда вашей единственной целью является производство большого объема горючего газа для энергетики или синтеза.

Понимание компромиссов

Ни один из процессов не является изначально превосходящим; они просто разработаны для разных результатов. Выбор между ними включает понимание их операционных компромиссов.

Чистота продукта и постобработка

Газ, полученный в результате пиролиза, содержит сложные углеводороды и другие соединения. Для получения чистого синтез-газа из него часто требуется дополнительный этап, такой как каталитический риформинг.

Газификация предназначена для более прямого производства синтез-газа, но этот газ все еще содержит смолы и твердые частицы, которые необходимо очистить, прежде чем его можно будет использовать в чувствительном оборудовании, таком как двигатели или топливные элементы.

Энергетический баланс

Как преимущественно эндотермический процесс, пиролиз требует значительного и непрерывного внешнего источника тепла для работы.

Реакции частичного окисления при газификации генерируют собственное тепло, что может сделать общий процесс более энергоэффективным и самоподдерживающимся после достижения рабочей температуры.

Выбор правильного решения для вашей цели

Выбор правильной технологии полностью зависит от желаемого конечного продукта.

- Если ваша основная цель — производство жидкого топлива или ценных твердых побочных продуктов: Пиролиз является лучшим выбором, так как он предназначен для получения био-масла и био-угля наряду с топливным газом.

- Если ваша основная цель — получение чистого, горючего газа для энергетики или химического синтеза: Газификация является более прямым и эффективным путем, поскольку ее единственная цель — максимизировать преобразование сырья в синтез-газ.

- Если ваша основная цель — максимизация связывания углерода: Пиролиз предлагает уникальное преимущество, производя стабильный био-уголь, который может удерживать углерод в почве на протяжении веков.

Понимание этого фундаментального различия в химии и намерениях является ключом к выбору правильной технологии термической конверсии для вашей конкретной цели.

Сводная таблица:

| Характеристика | Пиролиз | Газификация |

|---|---|---|

| Кислородная среда | Полное отсутствие кислорода | Контролируемое, ограниченное количество кислорода |

| Основная цель | Производство нескольких продуктов (био-масло, био-уголь, газ) | Производство одного продукта (синтез-газ) |

| Основные продукты | Био-масло, Био-уголь, Пиролизный газ | Синтез-газ (CO + H₂) |

| Энергия процесса | Эндотермический (требует внешнего тепла) | Частично экзотермический (самоподдерживающийся) |

| Идеально для | Жидкого топлива, твердых побочных продуктов, связывания углерода | Выработки электроэнергии, химического синтеза |

Готовы выбрать правильную технологию термической конверсии для вашей лаборатории или проекта?

Выбор между пиролизом и газификацией критически важен для достижения ваших конкретных целей, будь то производство ценных био-масел или получение чистого синтез-газа для энергетики. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок в этих передовых процессах.

Наши эксперты помогут вам разобраться в сложностях технологии термической конверсии. Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наши решения могут повысить эффективность и успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C

- Как карбонизировать древесный уголь? Освойте 3-этапный процесс пиролиза для получения высокочистого углерода

- Как регенерировать активированный уголь? Освойте 3-стадийный термический процесс для экономии средств

- Каковы принципы работы вращающейся печи? Освойте механику высокотемпературной обработки

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса