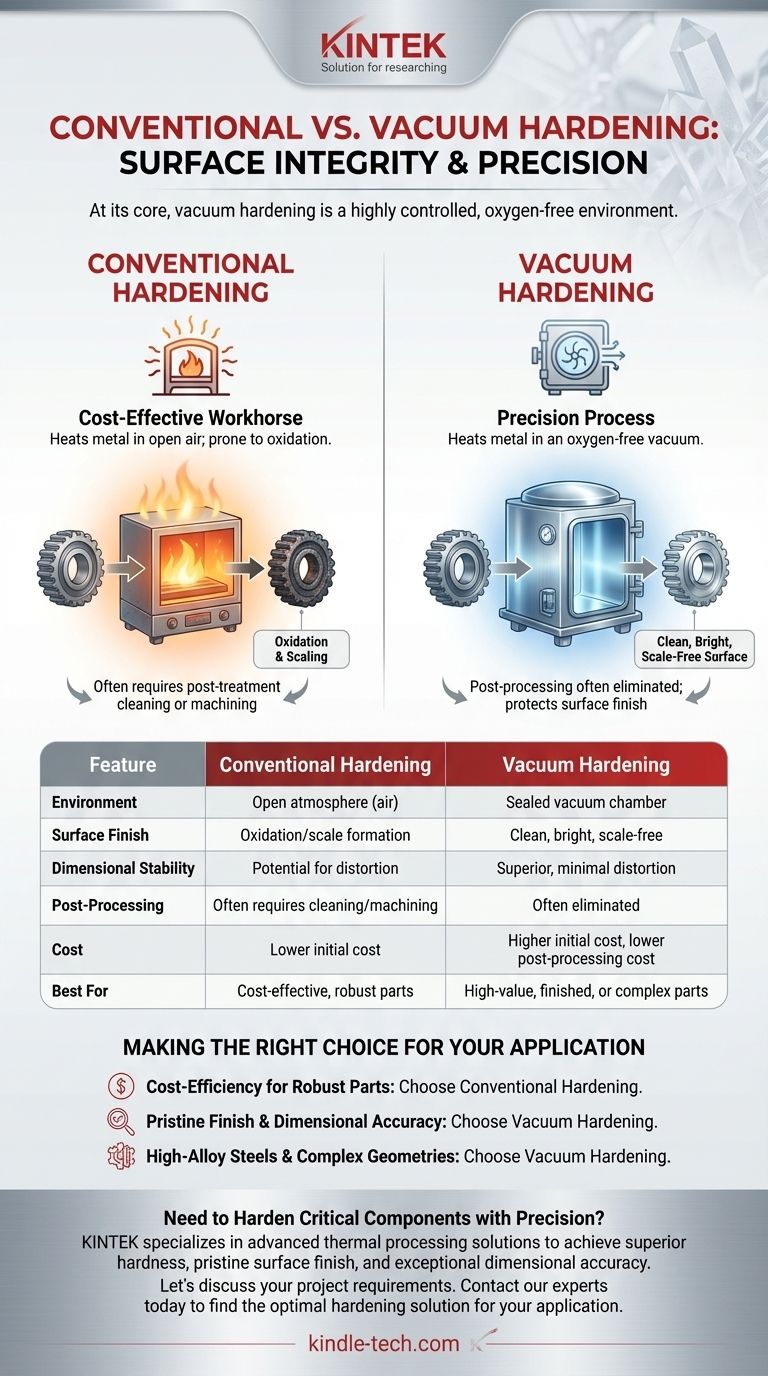

По своей сути, вакуумная закалка — это не отдельный процесс от закалки, а скорее высококонтролируемая среда, в которой происходит закалка. В то время как традиционная закалка подвергает металл воздействию открытой атмосферы во время нагрева, вакуумная закалка выполняет тот же цикл нагрева и охлаждения внутри вакуумной камеры. Это единственное изменение — удаление воздуха — предотвращает поверхностные реакции, что приводит к более чистому и более точному по размерам конечному продукту.

Основной выбор между традиционной и вакуумной закалкой — это выбор, касающийся целостности поверхности. Традиционная закалка — это экономически эффективный «рабочий конь», в то время как вакуумная закалка — это прецизионный процесс, который защищает поверхность детали, устраняя необходимость в дорогостоящей постобработке, такой как очистка или механическая обработка.

Что такое закалка? Основы

Основной принцип: нагрев и закалка

Вся закалка стали основана на простом принципе: нагреть металл до определенной критической температуры для изменения его внутренней кристаллической структуры, а затем быстро охладить его (процесс, называемый закалкой).

Это быстрое охлаждение фиксирует измененную структуру, резко повышая твердость и износостойкость металла. Конкретные температуры, время нагрева и методы закалки варьируются в зависимости от типа стали и желаемых свойств.

Проблема с воздухом

При традиционной закалке этот процесс нагрева происходит в печи, заполненной воздухом. Кислород в атмосфере вступает в реакцию с горячей поверхностью металла, вызывая окисление (образование окалины) и потенциально изменяя содержание углерода на поверхности (декарбонизация), что может смягчить деталь.

Как вакуумная закалка переопределяет процесс

Вакуумная закалка следует тому же принципу нагрева и закалки, но выполняет его внутри герметичной, управляемой компьютером камеры, из которой удален практически весь воздух.

Критическая роль вакуумной среды

Создавая вакуум, процесс удаляет реактивные элементы — в основном кислород — которые вызывают дефекты поверхности.

Эта среда, свободная от кислорода, полностью предотвращает окисление. В результате детали выходят из печи с чистой, яркой и не содержащей окалины металлической поверхностью.

Влияние на целостность и чистоту поверхности

Самое значительное преимущество вакуумной закалки — это безупречная чистота поверхности. Поскольку нет окалины, которую нужно удалять, вторичные операции, такие как пескоструйная обработка, шлифовка или механическая обработка, часто исключаются.

Это особенно важно для готовых деталей с жесткими допусками или сложной геометрией, где постобработка после закалки может повредить компонент или изменить его размеры.

Непревзойденная точность и повторяемость

Современные вакуумные печи обеспечивают исключительный контроль температуры с помощью компьютера. Это гарантирует, что вся деталь, независимо от ее сложности, нагревается и охлаждается с равномерной скоростью.

Эта однородность минимизирует внутренние напряжения и деформацию, что приводит к превосходной стабильности размеров. Кроме того, цифровое управление гарантирует, что каждая деталь в партии и каждая последующая партия обрабатываются с идентичными параметрами, обеспечивая высокую повторяемость.

Понимание компромиссов

Выбор правильного метода закалки — это техническое и финансовое решение. Ни один процесс не является универсально превосходящим; это инструменты для разных задач.

Аргументы в пользу традиционной закалки

Для многих компонентов общего назначения, где чистота поверхности не является основной проблемой или где последующая механическая обработка уже запланирована, традиционная закалка является наиболее экономически эффективным решением.

Она обеспечивает необходимое повышение твердости и долговечности для широкого спектра применений по более низкой цене. Это надежный «рабочий конь» в индустрии термообработки.

Инвестиции в вакуумную закалку

Вакуумная закалка — более дорогостоящий процесс из-за задействованного сложного оборудования. Однако эта первоначальная стоимость часто компенсируется исключением этапов постобработки.

Если учесть сэкономленную рабочую силу и время, затрачиваемое на очистку, шлифовку или удаление окалины механической обработкой, вакуумная закалка может стать более экономичным выбором для высокоценных или готовых деталей.

Материальные и геометрические соображения

Некоторые материалы, особенно высоколегированные инструментальные стали, очень чувствительны к поверхностной декарбонизации. Для этих металлов вакуумная закалка является не просто выбором, а необходимостью для сохранения их предполагаемых эксплуатационных характеристик.

Сложные детали с замысловатыми деталями или тонкими сечениями также получают огромную выгоду от равномерного нагрева вакуумной печи, что предотвращает коробление и деформацию.

Принятие правильного решения для вашего применения

Чтобы выбрать подходящий процесс, вы должны согласовать метод с наиболее критичным результатом вашего проекта.

- Если ваш основной фокус — экономическая эффективность для прочных деталей: Традиционная закалка обеспечивает необходимые механические свойства без премиальной стоимости.

- Если ваш основной фокус — безупречная чистота поверхности и точность размеров: Вакуумная закалка — это окончательный выбор, чтобы избежать постобработки и сохранить допуски.

- Если ваш основной фокус — обработка высоколегированных сталей или сложных геометрий: Вакуумная закалка предлагает необходимый контроль для предотвращения деградации материала и деформации.

В конечном счете, выбор правильного процесса закалки заключается в согласовании инструмента со специфическими требованиями компонента и его применения.

Сводная таблица:

| Характеристика | Традиционная закалка | Вакуумная закалка |

|---|---|---|

| Среда | Открытая атмосфера (воздух) | Герметичная вакуумная камера |

| Чистота поверхности | Образование окисления/окалины | Чистая, яркая, без окалины |

| Стабильность размеров | Возможность деформации | Превосходная, минимальная деформация |

| Постобработка | Часто требует очистки/механической обработки | Часто исключается |

| Стоимость | Более низкая первоначальная стоимость | Более высокая первоначальная стоимость, более низкая стоимость постобработки |

| Лучше всего подходит для | Экономически эффективные, прочные детали | Высокоценные, готовые или сложные детали |

Нужна закалка критически важных компонентов с высокой точностью?

Выбор правильного процесса закалки имеет решающее значение для производительности и долговечности ваших деталей. KINTEK специализируется на передовых решениях для термической обработки, включая вакуумную закалку, для удовлетворения самых высоких требований лабораторий и производителей.

Наш опыт гарантирует, что ваши высоколегированные стали и сложные геометрические формы достигнут превосходной твердости, безупречной чистоты поверхности и исключительной точности размеров — и все это при потенциальном снижении общих затрат за счет исключения дорогостоящей постобработки.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы найти оптимальное решение для закалки вашего применения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов