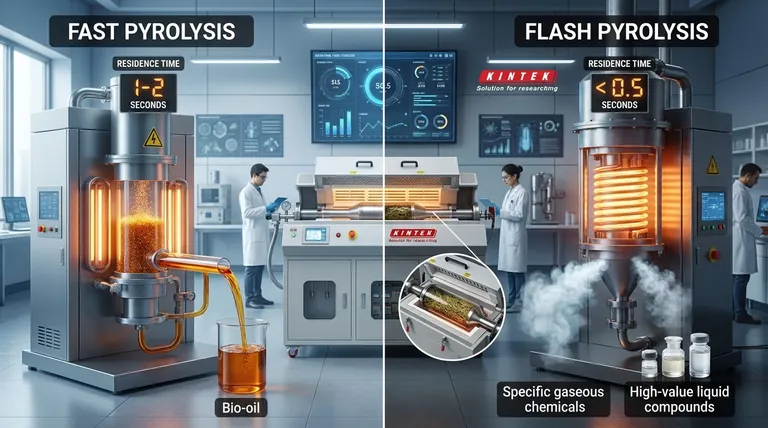

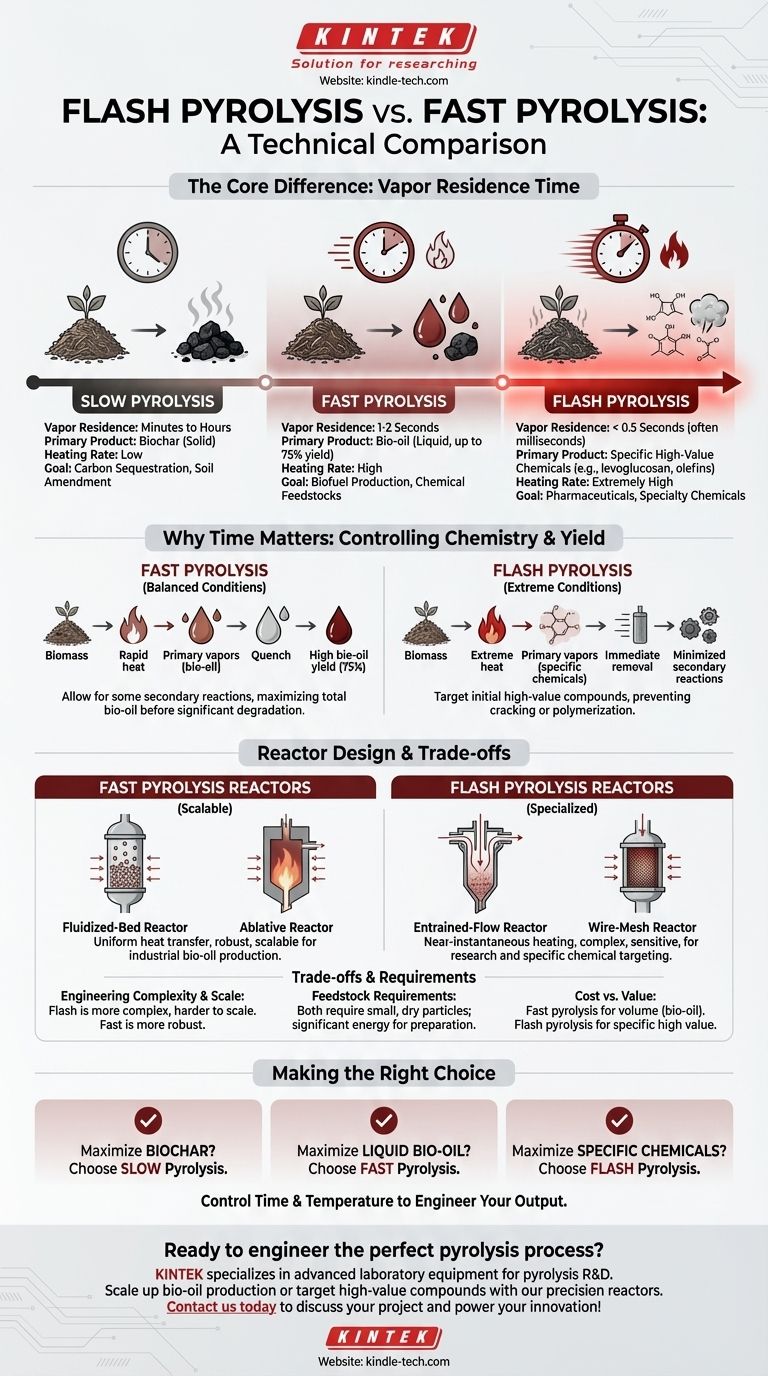

Основное различие между флэш-пиролизом и быстрым пиролизом заключается во временных рамках реакции. Хотя оба процесса включают очень быстрый нагрев, флэш-пиролиз работает при еще более коротком времени пребывания паров — обычно менее половины секунды — с чрезвычайно высокими скоростями нагрева. Быстрый пиролиз немного медленнее, со временем пребывания паров около 1–2 секунд. Это тонкое различие в скорости имеет решающее значение, поскольку оно напрямую контролирует распределение конечных продуктов.

Хотя в общих дискуссиях эти термины иногда используются как взаимозаменяемые, в техническом контексте это различие имеет решающее значение. Быстрый пиролиз разработан для максимизации выхода жидкого биомасла, в то время как более экстремальные условия флэш-пиролиза часто используются для получения специфических, ценных химических соединений путем предотвращения их разложения во вторичных реакциях.

Основной принцип: Гонка со временем

Пиролиз — это термическое разложение органического материала, такого как биомасса, в отсутствие кислорода. Процесс расщепляет большие сложные молекулы (целлюлозу, лигнин) на более мелкие и ценные. Ключ к пониманию различных типов пиролиза — рассматривать их как спектр скоростей реакции.

Медленный пиролиз: Базовый уровень

Медленный пиролиз использует низкие скорости нагрева в течение длительного времени (от минут до часов). Это дает молекулам достаточно времени для реакции и повторной конденсации в стабильные углеродные структуры.

Основным продуктом этого неторопливого процесса является биоуголь, твердый материал, богатый углеродом.

Быстрый пиролиз: Максимизация выхода жидкости

Быстрый пиролиз резко увеличивает скорость нагрева и сокращает время, которое горячие пары проводят в реакторе (время пребывания паров), примерно до 1–2 секунд.

Цель состоит в том, чтобы быстро разложить биомассу, а затем немедленно охладить пары, эффективно «замораживая» продукты реакции в жидком состоянии до того, как они смогут разложиться дальше. Этот процесс оптимизирован для получения максимального выхода биомасла.

Флэш-пиролиз: Нацеливание на специфические химикаты

Флэш-пиролиз доводит параметры до практических пределов. Он включает в себя чрезвычайно высокие скорости нагрева и время пребывания паров менее 0,5 секунды, часто в миллисекундном диапазоне.

Эта сверхкороткая продолжительность предназначена для минимизации вторичных реакций. Как только образуются первоначальные ценные химические соединения, они удаляются из горячей зоны до того, как они смогут крекироваться до менее ценных газов или реполимеризоваться в уголь и смолу.

Почему эта разница во времени имеет решающее значение

Скорость процесса напрямую определяет благоприятные химические пути, что, в свою очередь, определяет конечный состав продуктов.

Влияние на выход и качество продукта

Более длительное время пребывания позволяет происходить вторичным реакциям. Первичные жидкие продукты (первичные пары) могут крекироваться до более легких газов или реполимеризоваться в уголь и тяжелые смолы.

Быстрый пиролиз находит баланс, обеспечивая высокий выход биомасла (до 75% по весу) до того, как произойдет значительная деградация. Флэш-пиролиз — это попытка уловить только те первичные пары, что может привести к более высокому выходу специфических ценных химикатов, таких как левоглюкозан или олефины.

Роль конструкции реактора

Достижение этих точных условий требует специализированного оборудования. Типы реакторов, которые вы видите, такие как реакторы с псевдоожиженным слоем и абляционные реакторы, распространены для быстрого пиролиза, поскольку они обеспечивают быструю и равномерную передачу тепла, необходимую для быстрой переработки частиц биомассы.

В лабораторных установках для флэш-пиролиза часто используются еще более специализированные конструкции, такие как реакторы с увлеченным потоком или с проволочной сеткой, для достижения почти мгновенного нагрева и короткого времени пребывания, которые требуются.

Понимание компромиссов

Выбор метода пиролиза зависит не только от скорости; это баланс между сложностью инженерии и желаемым результатом и экономической целесообразностью.

Сложность инженерии и масштабирование

Чем быстрее процесс, тем сложнее им управлять и масштабировать. Системы флэш-пиролиза часто более сложны и чувствительны к условиям эксплуатации, чем реакторы быстрого или медленного пиролиза, что ограничивает их использование в крупномасштабных промышленных применениях.

Требования к сырью

Быстрая передача тепла возможна только в том случае, если частицы биомассы очень мелкие и сухие. И быстрый пиролиз, и флэш-пиролиз требуют значительных затрат энергии и средств на измельчение и сушку сырья до того, как оно сможет попасть в реактор.

Стоимость против ценности продукта

Решение в конечном итоге сводится к экономике. Если ваша цель — производство больших объемов биомасла в качестве прекурсора для биотоплива, идеальными являются надежность и масштабируемость быстрого пиролиза. Если вы пытаетесь производить специфическое ценное химическое вещество для фармацевтической или специальной химической промышленности, дополнительные сложности и затраты флэш-пиролиза могут быть оправданы.

Выбор правильного процесса в соответствии с вашей целью

Чтобы выбрать правильный процесс, вы должны сначала определить свой целевой продукт.

- Если ваш основной фокус — максимизация выхода биоугля для улучшения почвы или улавливания углерода, правильным выбором будет длительное время пребывания при медленном пиролизе.

- Если ваш основной фокус — максимизация жидкого биомасла для биотоплива или в качестве химического сырья, отраслевым стандартом являются сбалансированные условия быстрого пиролиза.

- Если ваш основной фокус — максимизация специфических, ценных первичных химических соединений путем избегания вторичных реакций, требуются экстремальные условия флэш-пиролиза.

В конечном счете, контроль времени и температуры пиролиза — это то, как вы контролируете химию и создаете точный выход, который вам нужен.

Сводная таблица:

| Параметр | Быстрый пиролиз | Флэш-пиролиз |

|---|---|---|

| Время пребывания паров | 1–2 секунды | < 0,5 секунды (часто миллисекунды) |

| Основная цель | Максимизация выхода жидкого биомасла (до 75%) | Получение специфических ценных химикатов |

| Ключевая характеристика | Быстрый нагрев, немедленное охлаждение паров | Чрезвычайно быстрый нагрев, минимальные вторичные реакции |

| Распространенные типы реакторов | Реакторы с псевдоожиженным слоем, абляционные реакторы | Реакторы с увлеченным потоком, реакторы с проволочной сеткой |

| Идеально подходит для | Производство биотоплива, химическое сырье | Фармацевтика, специальные химикаты |

Готовы разработать идеальный процесс пиролиза для ваших целей по преобразованию биомассы?

В KINTEK мы специализируемся на передовом лабораторном оборудовании для исследований и разработок в области пиролиза. Независимо от того, масштабируете ли вы производство биомасла или нацелены на получение ценных химических соединений, наши реакторы и расходные материалы разработаны для обеспечения точности, контроля и надежности. Позвольте нашим экспертам помочь вам выбрать правильную систему для максимизации выхода продукта и достижения ваших конкретных результатов.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может стимулировать ваши инновации!

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как азотно-плазменные реакторы достигают высокой эффективности преобразования? Максимизация рекуперации ресурсов из осадка

- Каков выход продуктов пиролиза? Контролируйте выход биоугля, бионефти или синтез-газа

- Каково будущее синтетических бриллиантов? Переформатирование рынка с помощью лабораторных технологий

- Каково содержание влаги в пиролизном масле? Откройте ключ к качеству и стабильности топлива

- Какой материал используется в процессе спекания? Раскройте потенциал металлов и керамики

- Каковы области применения синтетических алмазов? От режущих инструментов до квантовых компьютеров

- Какие газовые выбросы образуются при пиролизе? Превращение отходов в энергию и улавливание углерода

- Что такое кальцинирование? Руководство по высокотемпературной очистке и преобразованию