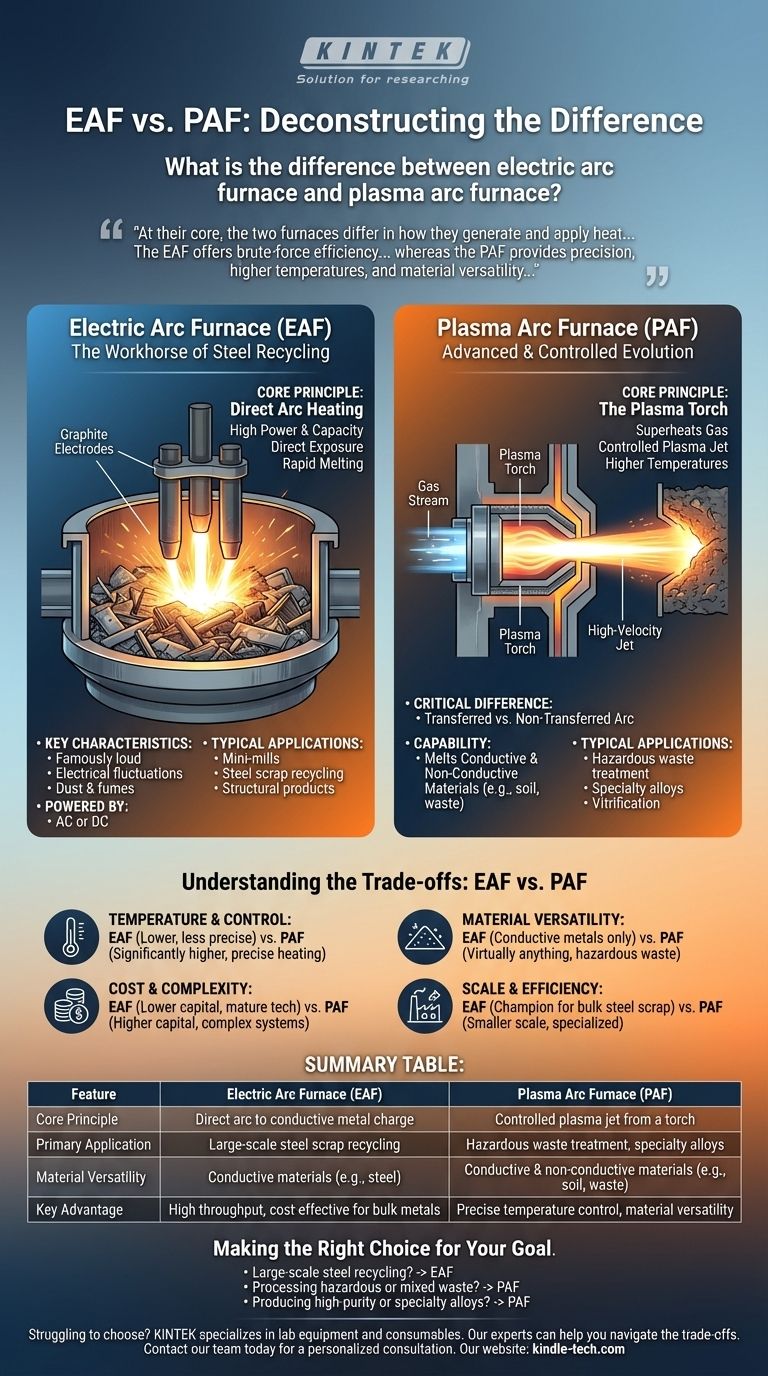

По своей сути, эти две печи различаются способом генерации и применения тепла. Электродуговая печь (ЭДП) использует необработанную, мощную электрическую дугу между электродами и самим металлическим зарядом, что делает ее мощным инструментом для плавки проводящих материалов, таких как стальной лом. В отличие от нее, плазменная дуговая печь (ПДП) использует специализированную горелку для генерации контролируемой, локализованной струи ионизированного газа (плазмы), предлагая более точный контроль температуры и универсальность для плавки более широкого спектра материалов, включая непроводящие отходы.

Хотя обе технологии используют электричество для достижения экстремальных температур, выбор между ними сводится к компромиссу: ЭДП предлагает грубую эффективность для крупномасштабной переработки металлов, тогда как ПДП обеспечивает точность, более высокие температуры и универсальность материалов для специализированных промышленных и экологических применений.

Деконструкция электродуговой печи (ЭДП)

Электродуговая печь является рабочей лошадкой современной переработки стали, известной своей высокой мощностью и производительностью. Ее работа основана на простом и мощном принципе.

Основной принцип: прямой дуговой нагрев

В наиболее распространенной конфигурации, печи с прямой дугой, массивные графитовые электроды опускаются в камеру, заполненную металлоломом. Мощный электрический ток создает дугу, которая перескакивает от электродов к проводящему металлическому заряду.

Ток проходит через лом, генерируя интенсивное тепло как от самой дуги, так и от электрического сопротивления металла. Это прямое воздействие быстро и эффективно плавит заряд.

Ключевые характеристики ЭДП

ЭДП определяются своей необузданной мощью. Процесс, как известно, громкий и генерирует значительные электрические колебания, пыль и пары, которые требуют обширных систем управления.

Эти печи могут питаться как переменным (AC), так и постоянным (DC) током. ЭДП постоянного тока, как правило, имеют меньший расход электродов и менее разрушительное воздействие на электросеть.

Типичные применения

Основное применение ЭДП — на "мини-заводах" для переработки стального лома. Их способность быстро плавить огромные объемы материала делает их незаменимыми для производства новых стальных балок, прутков и других конструкционных изделий из старых автомобилей, бытовой техники и промышленного лома.

Понимание плазменной дуговой печи (ПДП)

Плазменная дуговая печь представляет собой более продвинутую и контролируемую эволюцию дугового нагрева. Она не просто создает дугу; она создает и использует плазму.

Основной принцип: плазменная горелка

Сердцем ПДП является плазменная горелка, также известная как плазматрон. Внутри горелки электрическая дуга генерируется в потоке газа (например, аргона, азота или даже воздуха).

Эта дуга перегревает газ, отрывая электроны от его атомов и превращая его в сфокусированную, высокоскоростную струю плазмы, которая может достигать температур, значительно превышающих стандартную электрическую дугу. Эта контролируемая плазменная струя затем направляется на материал, подлежащий плавке.

Критическое различие: перенесенная и неперенесенная дуга

Плазменные горелки могут работать в двух режимах, что принципиально расширяет их возможности по сравнению с ЭДП.

В режиме перенесенной дуги плазменная струя устанавливает электрическую цепь с проводящим материалом заряда. Это очень эффективно для плавки металлов, действуя как сверхстабильная и сфокусированная версия ЭДП постоянного тока.

В режиме неперенесенной дуги вся электрическая цепь содержится внутри горелки. Плазменная струя просто обдувает материал тепловой энергией, как высокотемпературная паяльная лампа. Это позволяет ПДП плавить непроводящие материалы, такие как почва, асбест или медицинские отходы.

Понимание компромиссов: ЭДП против ПДП

Выбор между этими технологиями требует четкого понимания вашего материала, желаемого результата и вашего бюджета.

Температура и контроль

ПДП предлагает значительно более высокие и стабильные температуры, чем ЭДП. Контролируемая плазменная струя позволяет точно нагревать, что критически важно для производства специальных сплавов или обеспечения полного уничтожения опасных соединений.

Универсальность материалов

Это определяющее различие. ЭДП почти исключительно используются для проводящих металлов, таких как железо и сталь. ПДП, благодаря возможности неперенесенной дуги, могут обрабатывать практически все, от экзотических металлов до опасных отходов, которые они могут витрифицировать в безопасное, стабильное стекло.

Стоимость и сложность

Технология ЭДП более зрелая, более распространенная и, как правило, имеет более низкие капитальные затраты для крупномасштабных операций. Системы ПДП более сложны, требуют сложных плазменных горелок, систем управления газом и источников питания, что приводит к более высоким капитальным и эксплуатационным расходам.

Масштаб и эффективность

Для конкретной задачи плавки большого количества стального лома ЭДП является бесспорным чемпионом по эффективности и масштабу. Современные ЭДП могут перерабатывать сотни тонн стали менее чем за час. ПДП обычно меньше и используются для более специализированных, более ценных или более опасных применений, где грубая сила менее важна, чем точность.

Правильный выбор для вашей цели

В конечном итоге, печь — это инструмент, и вы должны выбрать правильный для работы.

- Если ваша основная цель — крупномасштабная переработка стали: ЭДП является отраслевым стандартом, предлагая непревзойденную пропускную способность и экономическую эффективность для этой конкретной задачи.

- Если ваша основная цель — обработка опасных или смешанных отходов: ПДП является превосходной технологией, способной безопасно уничтожать и витрифицировать широкий спектр непроводящих материалов.

- Если ваша основная цель — производство высокочистых или специальных сплавов: ПДП обеспечивает точный контроль температуры и атмосферы, необходимый для дорогостоящих, чувствительных металлургических процессов.

Выбор правильной технологии печи — это первый шаг к обеспечению эффективного, безопасного и экономически жизнеспособного промышленного процесса.

Сводная таблица:

| Характеристика | Электродуговая печь (ЭДП) | Плазменная дуговая печь (ПДП) |

|---|---|---|

| Основной принцип | Прямая дуга к проводящему металлическому заряду | Контролируемая плазменная струя от горелки |

| Основное применение | Крупномасштабная переработка стального лома | Обработка опасных отходов, специальные сплавы |

| Универсальность материалов | Проводящие материалы (например, сталь) | Проводящие и непроводящие материалы (например, почва, отходы) |

| Ключевое преимущество | Высокая пропускная способность, экономичность для массовых металлов | Точный контроль температуры, универсальность материалов |

Испытываете трудности с выбором правильной технологии печи для ваших конкретных материалов и целей? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наши эксперты помогут вам разобраться в компромиссах между грубой эффективностью и точным контролем, чтобы найти идеальное решение для вашей переработки металлов, обработки опасных отходов или производства специальных сплавов. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и убедитесь, что ваш процесс эффективен, безопасен и экономически жизнеспособен.

Визуальное руководство

Связанные товары

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое испаритель, используемый в фармацевтической промышленности? Руководство по концентрированию АФИ и рекуперации растворителей

- Каковы недостатки молекулярного дистиллятора с падающей пленкой? Высокая стоимость, сложность и ограничения разделения

- Какой газ используется при распылении? Оптимизируйте ваш процесс нанесения тонких пленок

- Каковы плюсы и минусы цементации? Повышение износостойкости и усталостной прочности

- Сколько времени занимает пиролиз? От секунд до дней для био-масла или биоугля

- Что такое методы быстрого спекания? Разблокируйте более быстрое и прочное производство материалов

- Какой лучший способ получения лабораторных алмазов? Объяснение методов HPHT против CVD

- Каково время пребывания паров при флэш-пиролизе? Гонка на менее чем 2 секунды для максимального выхода биомасла