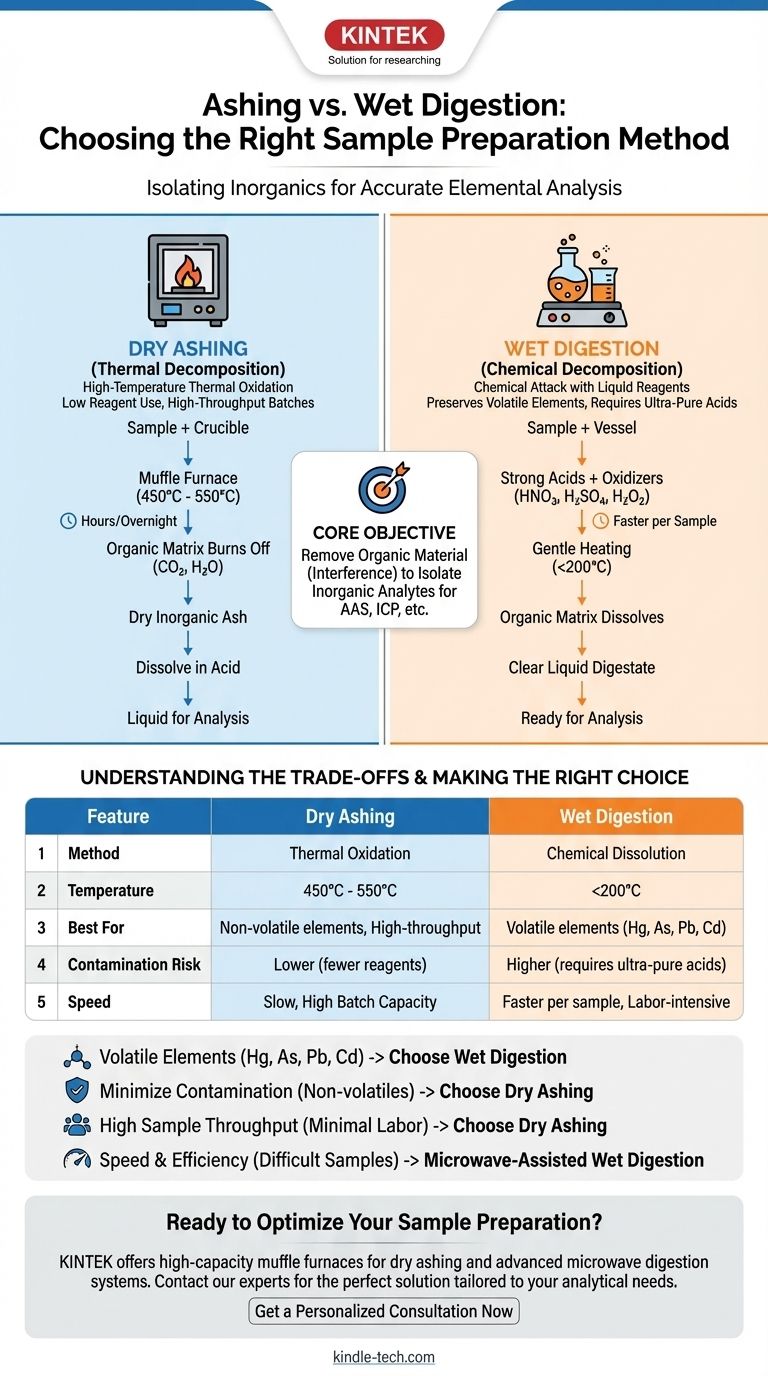

В аналитической химии основное различие между этими двумя методами подготовки образцов заключается в способе разложения. Сухое озоление использует высокотемпературное термическое окисление в печи для сжигания органической матрицы, в то время как мокрое разложение использует жидкие химические реагенты, такие как сильные кислоты и окислители, для ее растворения.

Основная цель обоих методов одинакова: удалить органический материал, который мешает элементного анализу. Ваш выбор между сухим озолением и мокрым разложением является критически важным решением, основанным на конкретных элементах, которые вам необходимо измерить, риске загрязнения и природе вашего образца.

Цель: Выделение неорганических веществ для анализа

Почему необходима подготовка образцов

Прежде чем вы сможете измерить концентрацию конкретных элементов (таких как свинец, железо или кальций) в образце, вы должны сначала удалить сложную органическую матрицу.

Материалы, такие как пища, ткани или пластмассы, в основном состоят из углерода, водорода и кислорода. Эти органические соединения создают помехи в аналитических приборах, таких как атомно-абсорбционная спектроскопия (ААС) или индуктивно связанная плазма (ИСП), что делает невозможным получение точных показаний следовых неорганических элементов.

Два пути к одной цели

Как озоление, так и разложение являются деструктивными методами, предназначенными для устранения этого органического фона, оставляя только неорганические компоненты («аналиты») для измерения. Фундаментальное различие заключается в том, как они достигают этого разрушения.

Понимание сухого озоления (термическое разложение)

Основной процесс

Сухое озоление концептуально просто. Образец помещается в тигель, обычно изготовленный из фарфора или кварца, и нагревается в муфельной печи при очень высоких температурах, обычно между 450°C и 550°C.

Сочетание интенсивного нагрева и богатой кислородом атмосферы эффективно сжигает органическое вещество, превращая его в углекислый газ и водяной пар.

Что остается

В результате процесса остается небольшое количество сухого неорганического золы. Эта зола, содержащая интересующие металлические и минеральные элементы, затем растворяется в кислоте для создания жидкого раствора, готового к анализу.

Понимание мокрого разложения (химическое разложение)

Основной процесс

Мокрое разложение, также известное как кислотное разложение, использует химическое воздействие, а не экстремальный нагрев. Образец помещается в колбу или сосуд с коктейлем мощных жидких реагентов.

Эти реагенты обычно представляют собой сильные кислоты (такие как азотная кислота и серная кислота) и иногда окислители (такие как перекись водорода или хлорная кислота).

Роль тепла

Затем смесь осторожно нагревается, обычно значительно ниже 200°C. Этот умеренный нагрев ускоряет химические реакции, позволяя кислотам разрушать и растворять органическую матрицу, высвобождая неорганические элементы в водный раствор. Весь процесс приводит к получению прозрачного жидкого дигестата.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Выбор включает критические компромиссы, которые напрямую влияют на точность ваших результатов.

Летучесть аналита

Это самый важный фактор. Высокие температуры сухого озоления могут привести к потере летучих элементов в атмосферу до того, как они будут измерены. Особенно чувствительны такие элементы, как ртуть (Hg), мышьяк (As), свинец (Pb) и кадмий (Cd).

Мокрое разложение с его гораздо более низкими рабочими температурами является обязательным методом для сохранения и точного измерения этих летучих аналитов.

Риск загрязнения

Сухое озоление использует очень мало реагентов (обычно только одну кислоту на заключительном этапе растворения), что значительно снижает риск внесения следовых загрязнений. Сама печь является основным потенциальным источником загрязнения.

Мокрое разложение требует больших объемов нескольких кислот. Если эти кислоты недостаточно чисты, они могут внести те самые элементы, которые вы пытаетесь измерить, что приведет к ложно завышенным результатам. Использование сверхчистых кислот необходимо, но дорого.

Скорость и производительность

Сухое озоление — медленный процесс, часто требующий многих часов или даже работы в течение ночи. Однако большая печь может обрабатывать десятки образцов одновременно с очень небольшими затратами ручного труда, что делает ее отличным выбором для высокопроизводительных партий.

Мокрое разложение обычно быстрее для каждого образца, особенно с современными системами микроволнового разложения, которые могут завершить процесс менее чем за час. Однако оно часто более трудоемко и может иметь меньшую одновременную производительность по образцам.

Соображения безопасности

Оба метода сопряжены со значительными рисками для безопасности. Сухое озоление включает экстремальные температуры, создавая серьезную опасность ожогов. Мокрое разложение требует обращения с высококоррозионными кислотами, которые могут вызвать химические ожоги и выделять токсичные пары. Особую осторожность следует проявлять с хлорной кислотой, которая может быть взрывоопасной при определенных условиях.

Правильный выбор для вашего анализа

Ваше решение должно основываться на вашей аналитической цели.

- Если ваша основная цель — анализ летучих элементов (например, Hg, As, Pb, Cd): Выберите мокрое разложение, чтобы предотвратить значительную потерю аналита при высоких температурах.

- Если ваша основная цель — минимизация загрязнения реагентами для нелетучих элементов: Сухое озоление — это простой, чистый и эффективный выбор.

- Если ваша основная цель — обработка большого количества образцов с минимальными затратами труда: Сухое озоление позволяет выполнять автоматическую пакетную обработку с высокой производительностью.

- Если ваша основная цель — скорость и эффективность для труднорастворимых образцов: Микроволновое мокрое разложение обеспечивает самое быстрое и мощное разложение.

В конечном итоге, лучший метод подготовки — это тот, который надежно сохраняет ваши конкретные целевые аналиты, эффективно и безопасно устраняя матрицу образца.

Сводная таблица:

| Характеристика | Сухое озоление | Мокрое разложение |

|---|---|---|

| Метод | Термическое окисление (высокая температура) | Химическое растворение (кислоты) |

| Температура | 450°C - 550°C | Обычно < 200°C |

| Лучше всего подходит для | Нелетучие элементы, высокая производительность | Летучие элементы (Hg, As, Pb, Cd) |

| Риск загрязнения | Ниже (меньше реагентов) | Выше (требуются сверхчистые кислоты) |

| Скорость | Медленно (часы/ночь), но высокая пакетная производительность | Быстрее на образец, но часто более трудоемко |

Готовы оптимизировать подготовку образцов?

Выбор правильного метода имеет решающее значение для точного элементного анализа. Команда KINTEK поможет вам выбрать идеальное оборудование — от высокопроизводительных муфельных печей для сухого озоления до передовых систем микроволнового разложения для мокрого разложения — чтобы ваша лаборатория достигала точных и надежных результатов.

Мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в аналитической химии. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для вашей лаборатории.

Получите индивидуальную консультацию сейчас

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Каковы недостатки муфельных печей? Понимание компромиссов для вашей лаборатории

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа

- Какова разница между камерной печью и муфельной печью? Выберите правильную лабораторную печь для вашего применения

- В чем разница между муфельной печью и обычной печью? Обеспечение чистоты образца с помощью косвенного нагрева