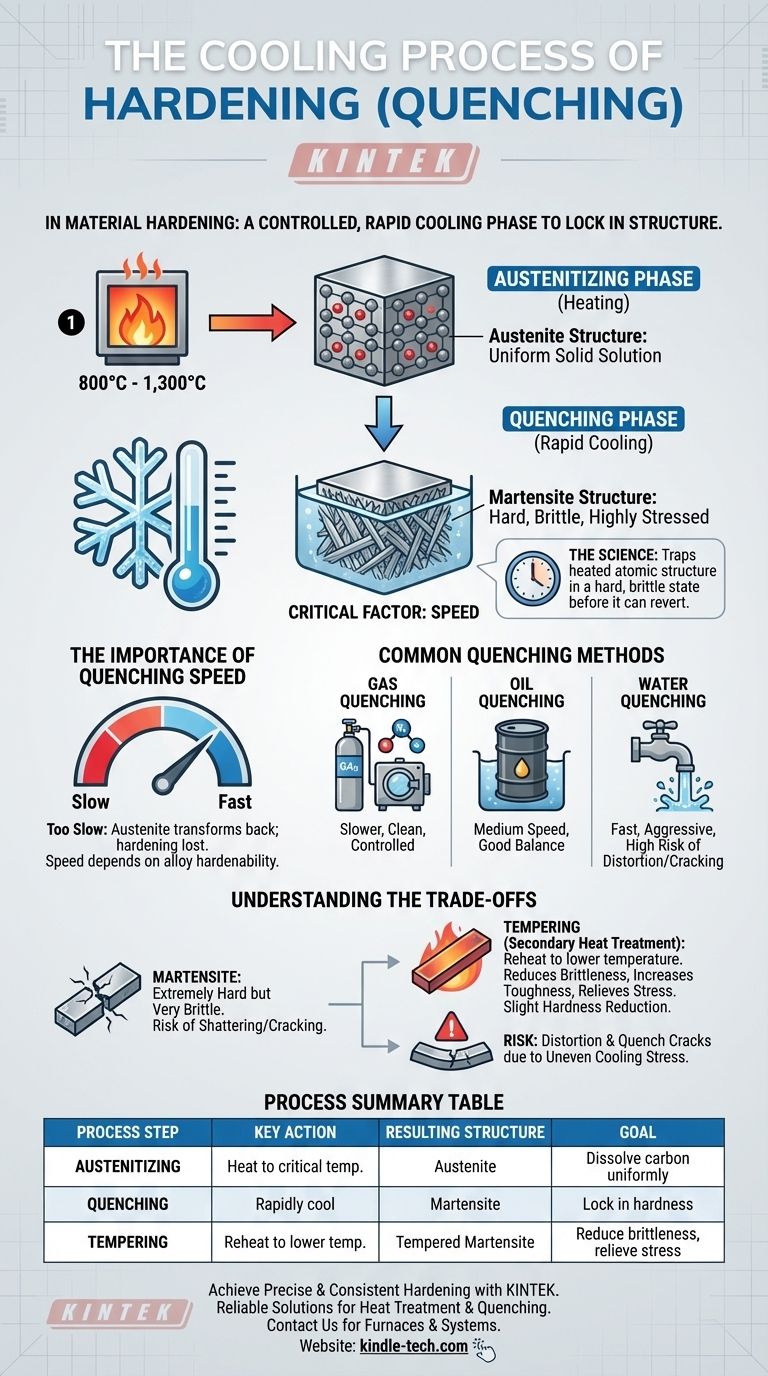

В контексте упрочнения материалов процесс охлаждения — это контролируемый, быстрый этап охлаждения, известный как закалка. После нагрева стали до определенной температуры превращения ее быстро охлаждают, чтобы зафиксировать новую внутреннюю структуру. Эта скорость является критическим фактором, который не дает металлу вернуться в более мягкое состояние, тем самым вызывая значительное повышение твердости и износостойкости.

Цель закалки не просто охладить металл, а охладить его настолько быстро, чтобы его нагретая атомная структура оказалась запертой в твердом, хрупком и сильно напряженном состоянии. Это контролируемое превращение составляет всю основу работы упрочнения.

Наука, лежащая в основе упрочнения: от тепла к структуре

Чтобы понять закалку, вы должны сначала понять, что происходит до нее. Весь процесс упрочнения представляет собой двухэтапное структурное превращение, обусловленное тепловой энергией.

Этап 1: Аустенитизация (Нагрев)

Прежде чем произойдет какое-либо охлаждение, сталь необходимо нагреть до определенной критической температуры, обычно от 800°C до 1300°C.

Выдержка стали при этой температуре преобразует ее внутреннюю кристаллическую решетку в структуру, называемую аустенитом. В этом состоянии атомы углерода равномерно растворяются в железе, образуя однородный твердый раствор.

Этап 2: Критический этап охлаждения (Закалка)

Это ядро процесса упрочнения. Сталь, находящаяся теперь в аустенитном состоянии, быстро охлаждается.

Резкое падение температуры не дает атомам углерода времени выйти и образовать более мягкие структуры, существующие при комнатной температуре. Вместо этого структура оказывается запертой в новой, сильно деформированной и очень твердой кристаллической форме, известной как мартенсит.

Важность скорости закалки

Скорость охлаждения является самым важным параметром. Если сталь остывает слишком медленно, аустенит снова превратится в более мягкие, более стабильные структуры, и эффект упрочнения будет потерян.

Требуемая скорость зависит от конкретного стального сплава. Различные сплавы обладают разной «прокаливаемостью», что определяет, насколько быстро их необходимо закалить для достижения полной твердости.

Распространенные методы закалки

Среда, используемая для закалки, контролирует скорость охлаждения. Наиболее распространенные методы включают:

- Газовая закалка: Использование инертных газов под высоким давлением, таких как азот или аргон, часто в вакуумной печи. Это обеспечивает чистое, контролируемое, но, как правило, более медленное охлаждение.

- Масляная закалка: Погружение детали в масло обеспечивает более быструю закалку, чем газ, но более медленную, чем вода, предлагая хороший баланс для многих сплавов.

- Водяная закалка: Обеспечивает очень быстрое и агрессивное охлаждение, но высокий термический удар увеличивает риск деформации или растрескивания некоторых сталей.

Понимание компромиссов

Упрочнение — это не «бесплатный обед» в материаловедении. Огромный прирост твердости достигается за счет значительных компромиссов, которыми необходимо управлять.

Твердость против хрупкости

Мартенситная структура, создаваемая закалкой, чрезвычайно твердая, но также очень хрупкая. Деталь сразу после закалки может быть хрупкой, как стекло, и может разбиться при ударе.

Это основной компромисс: вы обмениваете пластичность и вязкость материала на исключительную твердость.

Роль отпуска

Поскольку сталь сразу после закалки часто слишком хрупка для практического использования, почти всегда выполняется вторичная термическая обработка, называемая отпуском.

Отпуск включает повторный нагрев упрочненной детали до гораздо более низкой температуры. Этот процесс снимает внутренние напряжения от закалки и уменьшает хрупкость, делая деталь более вязкой. Это достигается ценой небольшого снижения максимальной твердости.

Риск деформации и растрескивания

Быстрое и часто неравномерное охлаждение во время закалки является насильственным процессом для материала. Оно создает огромное внутреннее напряжение, поскольку разные участки детали сжимаются с разной скоростью.

Это напряжение может вызвать коробление, деформацию или, в тяжелых случаях, трещины от закалки, делая деталь непригодной. Правильное проектирование детали и контроль закалки необходимы для снижения этого риска.

Принятие правильного решения для вашей цели

Выбор конкретного процесса охлаждения полностью зависит от желаемых конечных свойств компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Необходима очень быстрая закалка для обеспечения полностью мартенситной структуры, но вы должны планировать последующий цикл отпуска для снижения чрезмерной хрупкости.

- Если ваша основная цель — баланс вязкости и твердости: Может использоваться менее агрессивная закалка (например, масло вместо воды) или более высокая температура отпуска для пожертвования некоторой твердостью ради значительного увеличения вязкости и ударопрочности.

- Если ваша основная цель — минимизация деформации сложной детали: Часто предпочтителен более медленный, более контролируемый метод, такой как закалка газом под высоким давлением, даже если это означает, что вы можете использовать только стальные сплавы с очень высокой прокаливаемостью.

В конечном счете, освоение процесса охлаждения заключается в точном контроле конечного структурного состояния материала для достижения предсказуемого инженерного результата.

Сводная таблица:

| Этап процесса | Ключевое действие | Полученная структура | Цель |

|---|---|---|---|

| Аустенитизация | Нагрев стали до критической температуры | Аустенит | Равномерное растворение углерода |

| Закалка | Быстрое охлаждение стали | Мартенсит | Фиксация твердости |

| Отпуск | Повторный нагрев до более низкой температуры | Отпущенный мартенсит | Снижение хрупкости, снятие напряжения |

Достигайте точных и стабильных результатов упрочнения материалов. Процесс закалки имеет решающее значение, и правильное оборудование обеспечивает контроль над скоростью охлаждения для минимизации деформации и растрескивания при достижении желаемой твердости. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения для нужд вашей лаборатории в термической обработке. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи и системы закалки могут улучшить ваши возможности по обработке материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какое давление внутри вакуумной камеры? Руководство по контролируемым средам низкого давления

- Какие условия окружающей среды обеспечивает высокопроизводительная нагревательная печь? Руководство по высокотемпературному моделированию от экспертов

- Что такое высокотемпературная печь? Руководство по прецизионной термообработке и спеканию

- Что нежелательно в атмосфере для пайки? Избегайте этих загрязнителей для более прочных соединений

- Какая печь используется для отжига? Найдите подходящее оборудование для нужд вашего материала

- Чем теплопередача в жидкостях отличается от теплопередачи в вакууме? Освоение терморегулирования для вашей лаборатории

- Что такое процесс закалки? Руководство по контролируемому упрочнению металлов

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости