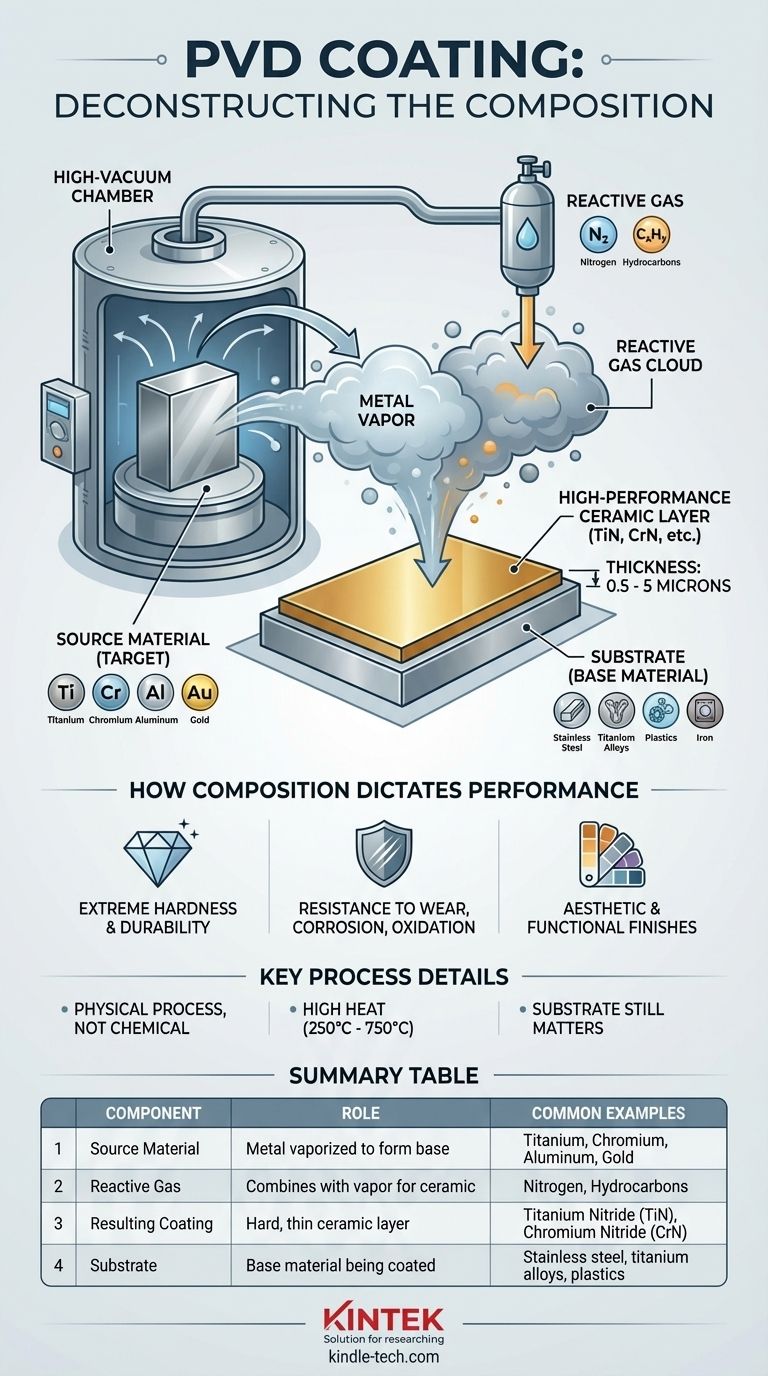

По своей сути, покрытие PVD — это не единое вещество. Это композитный материал, образующийся путем сочетания исходного металла — чаще всего титана, хрома или алюминия — с реактивным газом, таким как азот или углеводород. Этот процесс создает чрезвычайно твердый и тонкий керамический слой, например, нитрид титана (TiN), который молекулярно связывается непосредственно с поверхностью основного материала.

Ключевой вывод заключается в том, что состав покрытия PVD — это стратегическая формула, а не простая краска. Он включает в себя испарение металла в вакууме и его реакцию с определенным газом для создания нового, высокоэффективного керамического соединения на поверхности изделия.

Деконструкция PVD: Источник, Газ и Подложка

Чтобы по-настоящему понять состав, необходимо рассмотреть три ключевых элемента, задействованных в процессе физического осаждения из паровой фазы (PVD).

Исходный материал (Мишень)

Основой покрытия является твердый исходный материал, известный как мишень. Этот материал испаряется внутри вакуумной камеры.

К распространенным исходным металлам относятся титан, хром, вольфрам и алюминий. Для декоративных или специфических функциональных целей в качестве мишени также могут использоваться драгоценные металлы, такие как золото, или сплавы, такие как латунь.

Реактивный газ

Чистый испаренный металл даст ограниченные преимущества. Преобразующий этап включает введение тщательно контролируемого реактивного газа в вакуумную камеру.

Этот газ вступает в реакцию с парами металла по мере его осаждения на детали. Наиболее распространенным газом является азот, который создает высокопрочные нитридные покрытия. Также могут использоваться газы на основе углеводородов для формирования нитридокарбонитридных покрытий.

Подложка (Основной материал)

Подложка — это изделие, которое покрывается. Процесс PVD очень универсален и совместим с широким спектром материалов.

Подложками могут быть нержавеющая сталь, титановые сплавы, пластик, железо и золото. Конечные свойства готового изделия представляют собой комбинацию как покрытия, так и основного материала подложки.

Как состав определяет производительность

Конкретное сочетание исходного металла и реактивного газа выбирается для достижения желаемого результата. Именно это молекулярное конструирование придает покрытиям PVD их замечательные свойства.

Создание высокоэффективного керамического слоя

Суть процесса PVD заключается в превращении относительно мягкого металла в исключительно твердую керамику. Например, металлический титан реагирует с газообразным азотом, образуя нитрид титана (TiN) — самое распространенное покрытие PVD.

Это новое соединение является керамикой, которая по своей сути тверже и более устойчива к износу, чем исходный металл. Полученный слой чрезвычайно тонкий, обычно от 0,5 до 5 микрон.

Твердость и долговечность

Конечный нитридный или нитридокарбонитридный состав обеспечивает исключительную твердость и долговечность. Эта тонкая пленка значительно повышает устойчивость к царапинам, коррозии и окислению.

Например, покрытие TiN, нанесенное на титановый сплав, может значительно повысить его предел усталости и выносливость, продлевая срок службы детали при нагрузке.

Эстетическое и функциональное покрытие

Помимо долговечности, состав напрямую определяет конечный внешний вид. Различные исходные металлы, газы и параметры процесса могут создавать широкий спектр цветов и текстур.

Вот почему PVD используется для всего: от прочных черных сверл до высококлассных часов и фурнитуры золотого цвета.

Понимание компромиссов и процесса

Хотя результаты впечатляют, важно понимать, что PVD — это сложный промышленный процесс со специфическими требованиями.

Это физический, а не химический процесс

Название «Физическое осаждение из паровой фазы» подчеркивает ключевое различие. Исходный материал представляет собой физическое твердое тело, которое испаряется, а не химический прекурсорный газ, как при химическом осаждении из паровой фазы (CVD). Это делает процесс PVD более экологичным.

Роль тепла и вакуума

Процесс PVD должен проводиться в вакуумной камере при повышенных температурах, часто в диапазоне от 250°C до 750°C.

Это требование к высокой температуре означает, что материал подложки должен выдерживать температуры процесса без деформации или разрушения.

Подложка по-прежнему имеет значение

Покрытие PVD — это улучшение, а не замена основного материала. Общая прочность, гибкость и производительность детали по-прежнему в первую очередь определяются основной подложкой. Покрытие обеспечивает защиту поверхности, но не может исправить слабое основание.

Выбор правильного варианта для вашей цели

«Лучший» состав PVD полностью зависит от предполагаемого применения.

- Если ваш основной фокус — экстремальная твердость и износостойкость: Состав, такой как нитрид титана (TiN) или нитрид хрома (CrN), является стандартным, высокоэффективным выбором для инструментов и промышленных деталей.

- Если ваш основной фокус — специфическая декоративная отделка: Состав будет выбираться на основе желаемого цвета с использованием исходных металлов, таких как титан, цирконий или даже настоящее золото, для достижения конечного эстетического вида.

- Если ваш основной фокус — коррозионная стойкость в сложных условиях: Будет спроектирован многослойный или специализированный состав для обеспечения прочного, нереактивного барьера на конкретной подложке.

В конечном счете, состав покрытия PVD — это точный инженерный выбор, предназначенный для нанесения высокоэффективного керамического слоя на подложку для превосходной долговечности и функциональности.

Сводная таблица:

| Компонент | Роль в покрытии PVD | Общие примеры |

|---|---|---|

| Исходный материал (Мишень) | Металл, испаряемый для формирования основы покрытия. | Титан, хром, алюминий, золото |

| Реактивный газ | Вступает в реакцию с парами металла для создания керамического соединения. | Азот (для нитридов), Углеводороды (для нитридокарбонитридов) |

| Полученное покрытие | Конечный, твердый, тонкий керамический слой, нанесенный на подложку. | Нитрид титана (TiN), Нитрид хрома (CrN) |

| Подложка | Основной материал, который покрывается. | Нержавеющая сталь, титановые сплавы, пластик |

Готовы разработать идеальную поверхность для вашего применения?

Конкретный состав покрытия PVD является ключом к достижению необходимой твердости, долговечности, цвета и коррозионной стойкости. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для разработки и нанесения передовых покрытий PVD.

Независимо от того, исследуете ли вы новые формулы покрытий или масштабируете производство, наш опыт поддерживает успех вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных характеристик поверхности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок