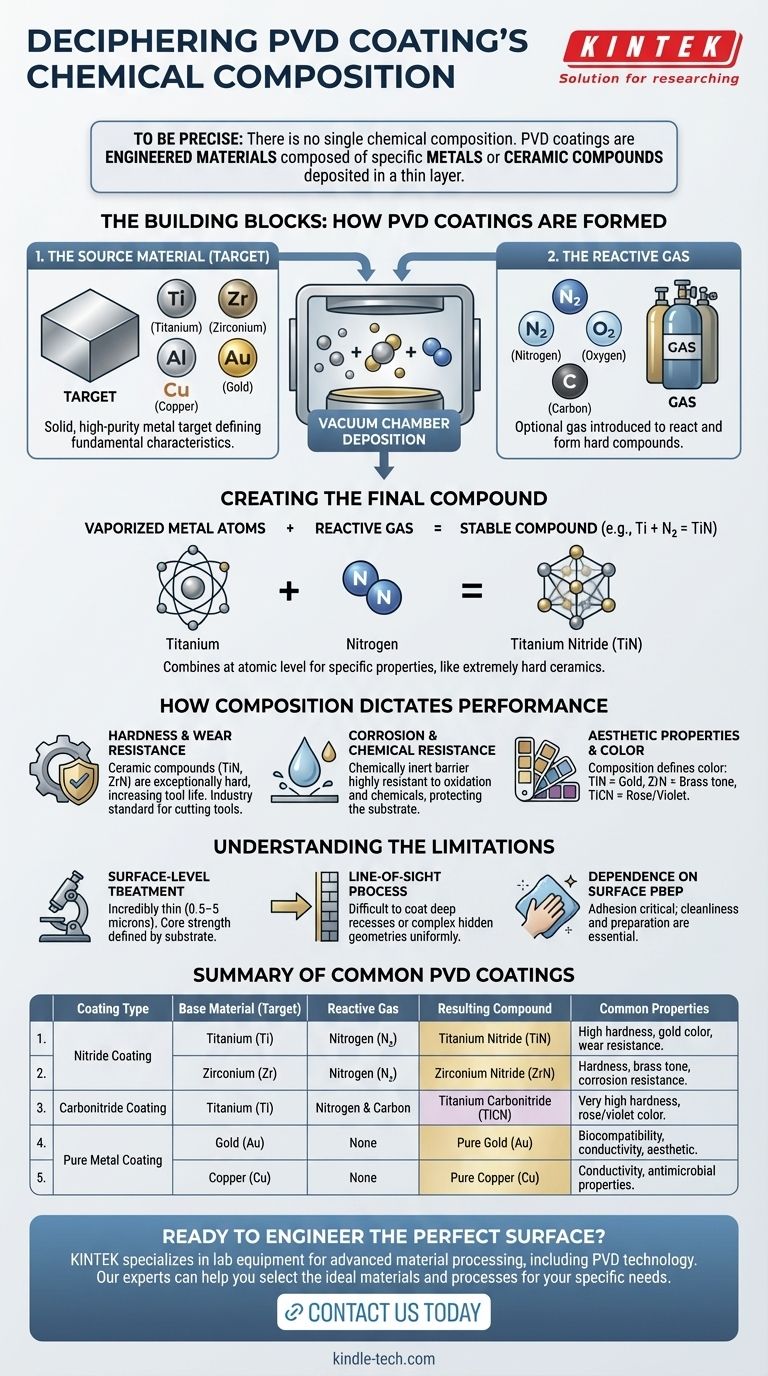

Если быть точным, единого химического состава для PVD-покрытия не существует. Вместо этого PVD-покрытия состоят из специфических металлов или керамических соединений, нанесенных тонким слоем. Наиболее распространенные базовые материалы включают титан, цирконий, алюминий, медь и нержавеющую сталь, которые часто комбинируются с реактивными газами, такими как азот, для образования высокопрочных соединений, например, нитрида титана (TiN).

Важный вывод заключается в том, что химический состав PVD-покрытия определяется двумя факторами: твердым исходным материалом («мишенью»), испаряемым в вакуумной камере, и опциональным реактивным газом, вводимым в процессе. Эта комбинация позволяет создавать как чистые металлические пленки, так и прочные керамические соединения на поверхности подложки.

Строительные блоки: Как формируются PVD-покрытия

Окончательный состав PVD-покрытия является прямым результатом выбора материалов для процесса осаждения. Этот процесс целенаправленно комбинирует элементы на атомном уровне для достижения специфических свойств.

Металлическая основа (мишень)

Процесс начинается с твердого, высокочистого исходного материала, известного как мишень. Эта мишень содержит основной металл, который станет основой покрытия.

Распространенные материалы мишеней включают титан (Ti), цирконий (Zr), алюминий (Al), медь (Cu) и даже драгоценные металлы, такие как золото (Au). Выбор материала мишени является первым и наиболее важным решением при определении фундаментальных характеристик покрытия.

Реактивный элемент (газ)

Для создания покрытий с превосходной твердостью и износостойкостью в вакуумную камеру часто вводят реактивный газ. Этот газ реагирует с испаренными атомами металла до того, как они осядут на подложку.

Наиболее распространенным реактивным газом является азот (N₂), который образует нитриды. Другие газы могут использоваться для образования оксидов или карбидов, что приводит к широкому спектру возможных керамических соединений.

Создание конечного соединения

Волшебство PVD происходит, когда испаренные атомы металла из мишени соединяются с реактивным газом. Это образует новое, стабильное соединение, которое осаждается на поверхность компонента, молекула за молекулой.

Например, титановая мишень, испаряемая в присутствии газообразного азота, не создает титановое покрытие; она создает чрезвычайно твердое керамическое покрытие из нитрида титана (TiN).

Как состав определяет производительность

Специфический химический состав покрытия напрямую определяет его функциональные и эстетические свойства. Понимание этой связи является ключом к выбору правильной отделки для конкретного применения.

Твердость и износостойкость

Керамические соединения, такие как нитриды и карбиды, исключительно тверды и долговечны. Вот почему покрытия, такие как нитрид титана (TiN), являются отраслевыми стандартами для режущих инструментов и высоконагруженных компонентов, значительно увеличивая срок их службы.

Коррозионная и химическая стойкость

PVD-покрытия создают химически инертный барьер на поверхности подложки. Этот молекулярно связанный слой обладает высокой устойчивостью к окислению, коррозии и воздействию большинства химических веществ, защищая основной материал.

Эстетические свойства и цвет

Окончательный состав также определяет цвет и отделку покрытия. Нитрид титана (TiN) дает характерный золотистый цвет, в то время как другие соединения, такие как нитрид циркония (ZrN), могут создавать латунный оттенок, а карбонитрид титана (TiCN) может варьироваться от розового до фиолетового.

Понимание ограничений

Хотя PVD является мощным методом, это поверхностная обработка со специфическими требованиями и ограничениями. Признание этих компромиссов необходимо для успешной реализации.

Это поверхностная обработка

PVD-покрытия невероятно тонкие, обычно в диапазоне от 0,5 до 5 микрон. Хотя покрытие чрезвычайно твердое, основная прочность и свойства детали по-прежнему определяются основным материалом подложки.

Процесс прямой видимости

Процесс PVD осаждает материал по принципу прямой видимости от источника. Это означает, что глубокие углубления, внутренние каналы или сложные скрытые геометрии очень трудно равномерно покрыть без специализированных приспособлений и вращения детали.

Зависимость от подготовки поверхности

Качество и адгезия PVD-покрытия критически зависят от чистоты и подготовки подложки. Любое поверхностное загрязнение, от масел до микроскопической пыли, поставит под угрозу конечный результат.

Соответствие покрытия вашей цели

Ваш выбор состава PVD должен полностью определяться основной целью для вашего компонента.

- Если ваша основная цель — максимальная твердость и срок службы инструмента: Вам следует выбрать покрытие на основе керамики, такое как нитрид титана (TiN) или аналогичный нитрид или карбонитрид.

- Если ваша основная цель — коррозионная стойкость или определенный цвет: Ваш выбор будет основан на стабильном соединении, известном своей инертностью и эстетикой, таком как соединения на основе циркония или хрома.

- Если ваша основная цель — биосовместимость или проводимость: Вам следует выбрать чистое металлическое покрытие, такое как чистый титан или золото, которые часто используются в медицинской и аэрокосмической электронике.

В конечном итоге, понимание того, что PVD-покрытия — это инженерные материалы, а не просто тонкие слои металла, является ключом к раскрытию их полного потенциала.

Сводная таблица:

| Тип покрытия | Базовый материал (мишень) | Реактивный газ | Получаемое соединение | Общие свойства |

|---|---|---|---|---|

| Нитридное покрытие | Титан (Ti) | Азот (N₂) | Нитрид титана (TiN) | Высокая твердость, золотистый цвет, износостойкость |

| Нитридное покрытие | Цирконий (Zr) | Азот (N₂) | Нитрид циркония (ZrN) | Твердость, латунный оттенок, коррозионная стойкость |

| Карбонитридное покрытие | Титан (Ti) | Азот и углерод | Карбонитрид титана (TiCN) | Очень высокая твердость, розовый/фиолетовый цвет |

| Покрытие из чистого металла | Золото (Au) | Нет | Чистое золото (Au) | Биосовместимость, проводимость, эстетика |

| Покрытие из чистого металла | Медь (Cu) | Нет | Чистая медь (Cu) | Проводимость, антимикробные свойства |

Готовы создать идеальную поверхность для ваших компонентов? Правильный состав PVD-покрытия критически важен для достижения твердости, коррозионной стойкости, биосовместимости или определенной эстетики. KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовой обработки материалов, включая технологию PVD. Наши эксперты помогут вам выбрать идеальные материалы и процессы для удовлетворения ваших специфических лабораторных или производственных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность и долговечность вашего проекта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок