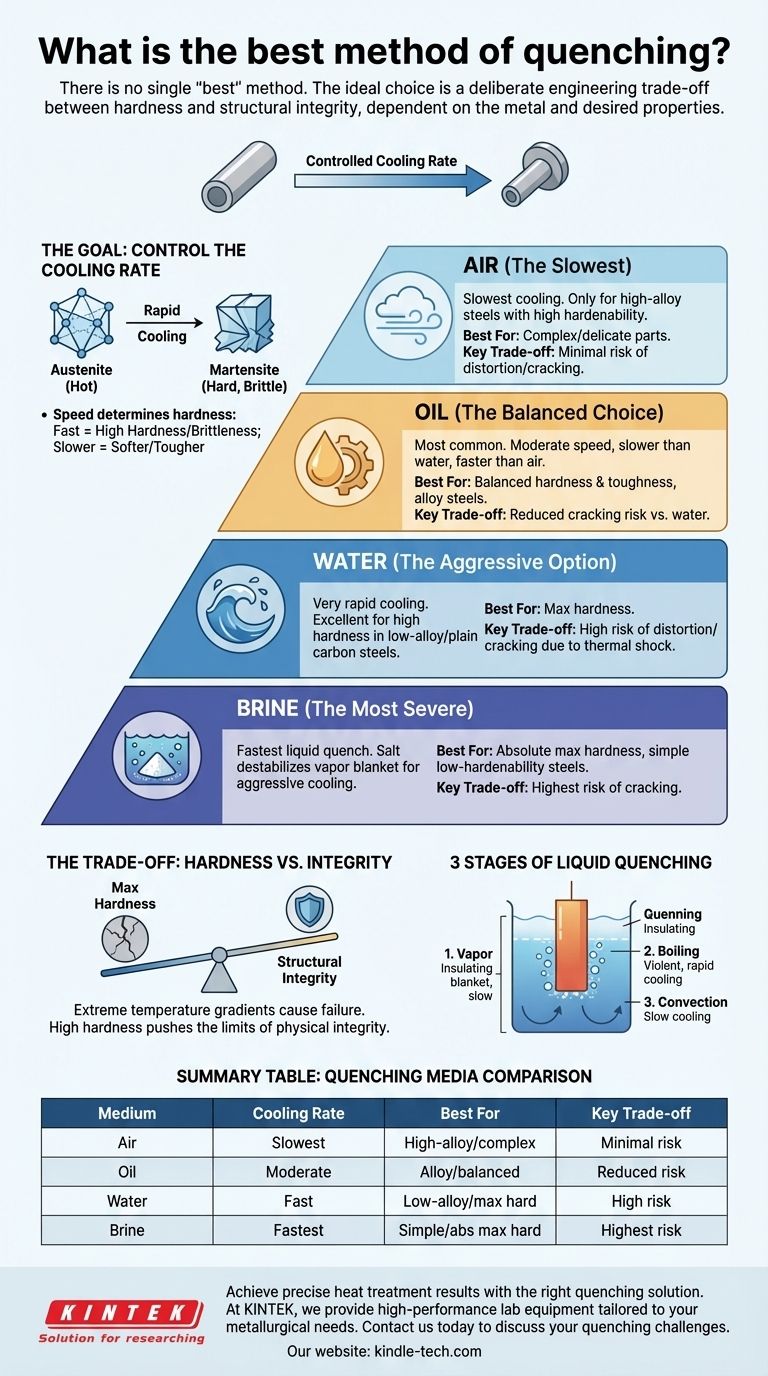

Не существует единого «лучшего» метода закалки. Идеальный метод полностью зависит от типа обрабатываемого металла и конкретных свойств, которых вы хотите достичь, таких как максимальная твердость или стабильность размеров. Наиболее распространенными закалочными средами являются воздух, масло, вода и рассол, каждая из которых обеспечивает разную скорость охлаждения и связанные с этим компромиссы.

«Лучший» метод закалки — это тот, который охлаждает конкретный металл достаточно быстро, чтобы достичь желаемого металлургического превращения, но не настолько быстро, чтобы деталь треснула, покоробилась или приобрела внутренние напряжения. Выбор представляет собой намеренный инженерный компромисс между твердостью и структурной целостностью.

Цель закалки: контроль скорости охлаждения

Закалка — это не просто быстрое охлаждение горячего металла. Это точный термический процесс, предназначенный для фиксации определенной кристаллической структуры.

Гонка за твердостью

Для сталей нагрев металла преобразует его внутреннюю структуру в состояние, называемое аустенитом. Цель закалки — охладить сталь настолько быстро, чтобы у аустенита не было времени превратиться обратно в свои более мягкие формы.

Вместо этого быстрое охлаждение фиксирует структуру в твердом, хрупком состоянии, известном как мартенсит. Скорость этого процесса охлаждения является самым важным фактором, определяющим конечную твердость детали.

Почему скорость охлаждения имеет решающее значение

Скорость охлаждения напрямую определяет конечные свойства. Очень быстрая закалка дает высокий процент мартенсита, что приводит к экстремальной твердости, но также и к значительной хрупкости.

Более медленная закалка может не сформировать столько мартенсита, что приведет к получению более мягкой, но более пластичной и прочной детали. Ключ в том, чтобы сопоставить скорость охлаждения с требованиями материала.

Обзор распространенных закалочных сред

Каждая закалочная среда отводит тепло с разной скоростью. Понимание этой иерархии имеет основополагающее значение для выбора правильного процесса.

Воздух (Самый медленный)

Воздушная закалка, или «нормализация», обеспечивает самую медленную скорость охлаждения. Она подходит только для некоторых высоколегированных сталей, обладающих очень высокой прокаливаемостью — врожденной способностью образовывать мартенсит даже при медленном охлаждении.

Основное преимущество воздушной закалки — минимальный риск деформации или растрескивания, что делает ее идеальной для сложных или хрупких деталей, изготовленных из подходящих материалов.

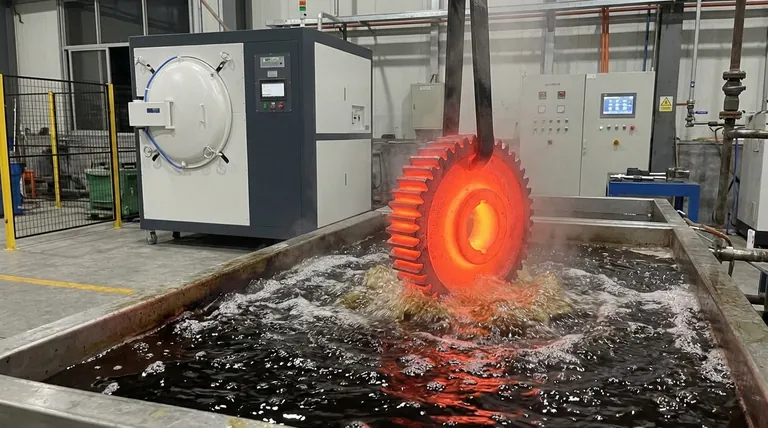

Масло (Сбалансированный выбор)

Масло является наиболее широко используемой закалочной средой, поскольку оно обеспечивает сбалансированную скорость охлаждения — медленнее и менее агрессивно, чем вода, но намного быстрее, чем воздух.

Эта умеренная скорость обеспечивает хорошее сочетание твердости и прочности, значительно снижая риск растрескивания по сравнению с более агрессивными методами.

Вода (Агрессивный вариант)

Вода отводит тепло очень быстро, что делает ее отличной для достижения высокой твердости в низколегированных или углеродистых сталях, требующих быстрой закалки.

Однако ее скорость является и ее самым большим недостатком. Интенсивный термический удар создает огромные внутренние напряжения, что несет высокий риск деформации и закалочных трещин, особенно в сложных формах.

Рассол (Самый суровый)

Раствор соли и воды (рассол) обеспечивает самую быструю жидкостную закалку. Соль дестабилизирует паровой слой, который образуется вокруг горячей детали, обеспечивая более последовативную и агрессивную теплопередачу.

Рассол используется, когда требуется абсолютная максимальная твердость для простых сталей с низкой прокаливаемостью. Риск растрескивания здесь даже выше, чем при использовании чистой воды.

Понимание компромиссов: твердость против целостности

Выбор метода закалки — это балансирование. Стремление к максимальной твердости часто ставит под угрозу физическую целостность компонента.

Три стадии жидкостной закалки

Когда горячая деталь попадает в жидкость, такую как масло или вода, процесс охлаждения происходит в три отдельные фазы.

- Паровая стадия: Изолирующий слой пара немедленно окружает деталь. Охлаждение на этой стадии относительно медленное и неравномерное.

- Стадия кипения: Паровой слой разрушается, и на поверхности детали начинается бурное кипение. Здесь теплопередача наиболее быстрая, и происходит большая часть упрочнения.

- Конвекционная стадия: Температура поверхности падает ниже точки кипения жидкости. Охлаждение резко замедляется, теперь оно обусловлено простой конвекцией.

Риск растрескивания и деформации

Чрезмерные градиенты температуры, вызванные быстрой закалкой, являются основной причиной разрушения. По мере того как поверхность детали быстро охлаждается и сжимается, все еще горячая внутренняя часть сопротивляется этому изменению, создавая огромное внутреннее напряжение, которое может деформировать деталь или вызвать ее растрескивание.

Прокаливаемость материала имеет значение

Различные стальные сплавы разработаны с разным уровнем прокаливаемости. Высокоуглеродистая сталь, такая как W1, требует очень быстрой закалки (вода/рассол), чтобы стать твердой. Напротив, воздухоотверждаемая инструментальная сталь, такая как A2, богата легирующими элементами, которые позволяют ей образовывать мартенсит даже при медленном охлаждении на воздухе. Использование воды для A2 почти наверняка приведет к ее разрушению.

Выбор правильной закалочной среды для вашей цели

Основывайте свое решение на используемом материале и свойствах, которым вы отдаете приоритет.

- Если ваш основной фокус — максимальная твердость на простой углеродистой стали: Используйте рассол или воду, но полностью осознавайте высокий риск растрескивания и планируйте это.

- Если ваш основной фокус — хороший баланс твердости и прочности в легированной стали: Масло является наиболее надежным и распространенным выбором, обеспечивающим отличные результаты при управляемом риске деформации.

- Если ваш основной фокус — минимизация деформации чувствительной детали из высоколегированной стали: Правильный путь — это воздух или специальное масло для медленной закалки, при условии, что сталь обладает достаточной прокаливаемостью.

В конечном счете, успешная закалка является результатом намеренного выбора, а не поиска единственного «лучшего» решения.

Сводная таблица:

| Закалочная среда | Скорость охлаждения | Лучше всего подходит для | Ключевой компромисс |

|---|---|---|---|

| Воздух | Самая медленная | Высоколегированные стали, сложные детали | Минимальный риск растрескивания/деформации |

| Масло | Умеренная (Сбалансированная) | Легированные стали, сбалансированная твердость и прочность | Снижение риска растрескивания по сравнению с водой |

| Вода | Быстрая | Низколегированные/углеродистые стали, максимальная твердость | Высокий риск растрескивания и деформации |

| Рассол | Самая быстрая | Простые углеродистые стали, абсолютная максимальная твердость | Самый высокий риск растрескивания |

Достигайте точных результатов термообработки с правильным закалочным решением.

В KINTEK мы специализируемся на предоставлении высокоэффективного лабораторного оборудования и расходных материалов, адаптированных к конкретным металлургическим потребностям вашей лаборатории. Независимо от того, работаете ли вы с воздухоотверждаемыми сталями или требуете агрессивной закалки в рассоле, наш опыт гарантирует достижение идеального баланса твердости и структурной целостности.

Свяжитесь с нами сегодня, чтобы обсудить ваши проблемы с закалкой и узнать, как решения KINTEK могут повысить эффективность вашего процесса и качество продукции.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какой материал нельзя упрочнить? Понимание неупрочняемых металлов для ваших проектов

- Каков максимально достижимый вакуум? Расширение физических пределов для максимальной чистоты

- Каковы эффекты спекания? Превращение порошка в плотные, прочные компоненты

- Что прочнее: твердая пайка или мягкая пайка? Обеспечьте максимальную прочность соединения для вашего применения

- Лучше ли сваривать или паять алюминий? Максимальная прочность или минимизация деформации

- Какова функция вакуумной печи? Достижение высокочистой термической обработки без загрязнений

- Безопасно ли пылесосить печь? Руководство по безопасному самостоятельному обслуживанию и когда вызывать профессионала

- Что такое вакуумное цементирование? Достижение превосходной твердости с точностью и скоростью