В мире металлургии партийный процесс термообработки — это метод, при котором определенное количество деталей, известное как «партия» или «загрузка», обрабатывается вместе как единое целое. Вся группа компонентов одновременно проходит полный трехстадийный цикл нагрева, выдержки при температуре (сокинга) и охлаждения внутри закрытой печи.

Определяющей характеристикой партийной термообработки является не конкретная температура или время, а методология: обработка дискретной группы компонентов как единого целого от начала до конца. Этот подход обеспечивает превосходную гибкость для различных деталей, но контрастирует с высокообъемным, непрерывным потоком других методов.

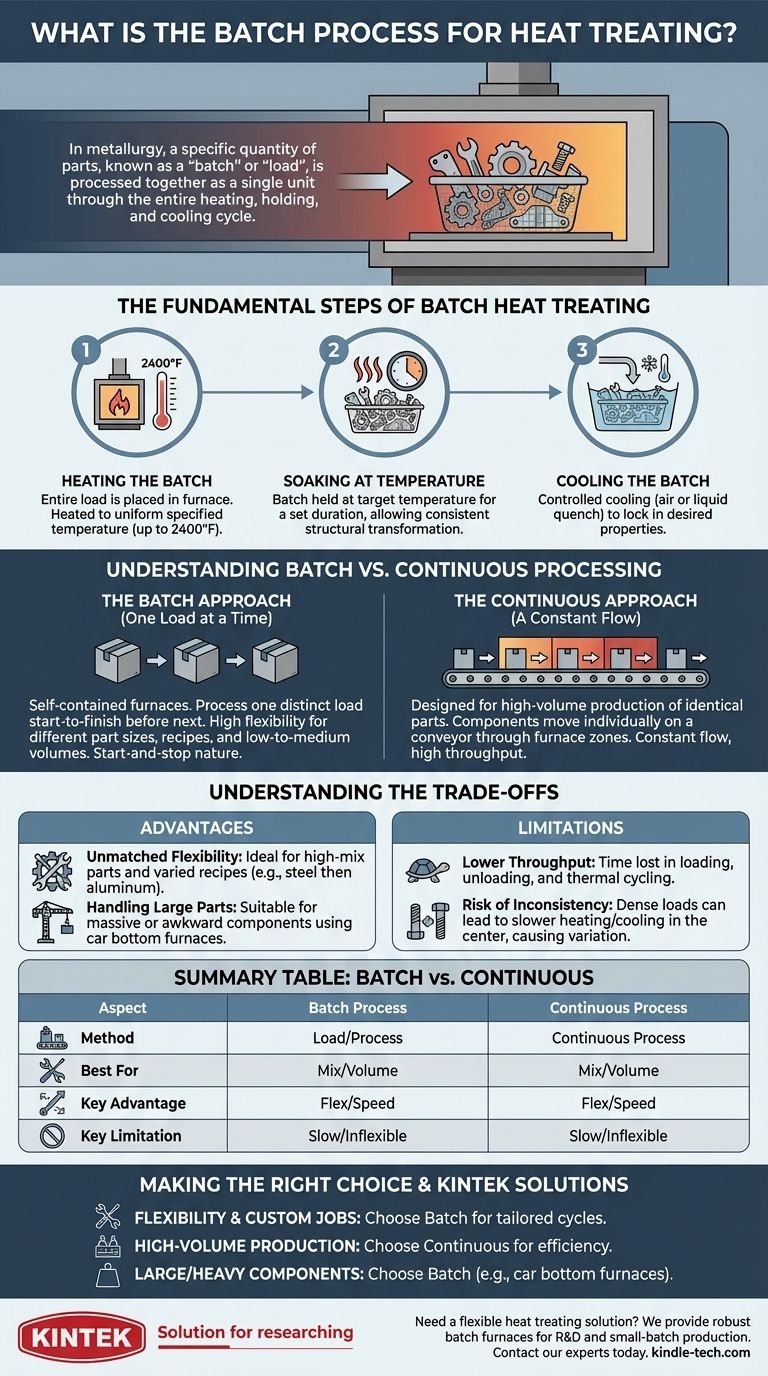

Основные этапы партийной термообработки

Партийный метод следует трем основным принципам любого процесса термообработки, но применяет их ко всей загрузке одновременно. Цель состоит в том, чтобы обеспечить одинаковую структурную трансформацию каждой детали в партии.

Этап 1: Нагрев партии

Процесс начинается с помещения всей загрузки в печь. Затем печь нагревается до заданной температуры, которая может достигать 2400°F (около 1315°C). Важнейшая задача здесь — обеспечить равномерный нагрев всех деталей, независимо от того, находятся ли они в центре или по краям загрузки.

Этап 2: Выдержка при температуре (Сокинг)

После достижения заданной температуры вся партия выдерживается или «сокируется» в течение заранее определенного периода. Эта продолжительность, от секунд до многих часов, позволяет внутренней кристаллической структуре материала полностью и равномерно трансформироваться в каждой детали загрузки.

Этап 3: Охлаждение партии

После выдержки вся партия контролируемо охлаждается, чтобы зафиксировать желаемые свойства, такие как твердость или пластичность. Загрузка может медленно охлаждаться на воздухе или быстро закаляться путем погружения всей корзины деталей в жидкость, такую как вода или масло.

Понимание партийной и непрерывной обработки

Обозначение «партийный» (batch) прямо противопоставляется «непрерывному» (continuous) термообработке. Понимание этого различия является ключом к определению того, когда использовать каждый метод.

Партийный подход: одна загрузка за раз

Партийные печи являются автономными и обрабатывают одну отдельную загрузку от начала до конца, прежде чем начнется следующая. Их часто загружают и разгружают вручную или с помощью кранов для очень крупных компонентов.

Этот метод определяется его прерывистым характером (start-and-stop nature), что делает его высокоадаптивным для различных размеров деталей, требований к обработке и объемов производства.

Непрерывный подход: постоянный поток

Непрерывные процессы, напротив, предназначены для крупносерийного производства идентичных деталей. Компоненты движутся по отдельности на конвейере через различные зоны печи, каждая из которых настроена на определенную температуру.

Процессы, такие как индукционный нагрев, при котором электрический ток нагревает небольшую, специфическую область одной детали, прежде чем она немедленно закалится, представляют собой форму непрерывного потока отдельных изделий, ценимую за скорость и точность в массовом производстве.

Понимание компромиссов

Выбор партийного процесса включает в себя явные преимущества и ограничения, которые делают его подходящим для конкретных применений.

Преимущество: Непревзойденная гибкость

Партийная обработка идеальна для «сервисных мастерских» (job shops) или производственных сред с большим ассортиментом различных деталей. Поскольку каждый цикл независим, операторы могут запустить партию стальных болтов по одному рецепту, а затем партию алюминиевых кронштейнов с совершенно другим профилем температуры и времени.

Преимущество: Обработка больших и громоздких деталей

Чрезвычайно большие или тяжелые компоненты, такие как массивные шестерни или конструкционные балки, часто невозможно перемещать по конвейеру. Крупномасштабные печи с выдвижным подом (car bottom furnaces), где детали загружаются на подвижную секцию пола, являются типом партийной печи, специально разработанной для таких сценариев.

Ограничение: Более низкая пропускная способность

Основным недостатком партийного процесса является более низкая пропускная способность по сравнению с непрерывными методами. Время, затрачиваемое на загрузку, разгрузку, нагрев печи с более низкой температуры и ее последующее охлаждение, создает циклы простоя, которые неэффективны для крупносерийного стандартизированного производства.

Ограничение: Риск непостоянства

В плотно упакованных загрузках детали в центре партии могут нагреваться и охлаждаться медленнее, чем те, что находятся снаружи. Это может вызвать небольшие различия в металлургических свойствах по всей партии, что требует тщательного проектирования печи и стратегий загрузки для смягчения этого риска.

Выбор правильного решения для вашей цели

Выбор правильного процесса термообработки полностью зависит от ваших производственных потребностей, геометрии деталей и желаемого объема.

- Если ваш основной фокус — гибкость и индивидуальные заказы: Партийный процесс идеален, позволяя настраивать каждый цикл для различных материалов, размеров деталей и желаемых свойств.

- Если ваш основной фокус — крупносерийное производство идентичных деталей: Непрерывный процесс обеспечит гораздо большую пропускную способность, согласованность и экономическую эффективность в масштабе.

- Если ваш основной фокус — обработка очень больших или тяжелых компонентов: Партийные печи, особенно с выдвижным подом или камерные печи, часто являются единственным практичным решением.

В конечном счете, понимание партийного процесса заключается в признании его роли в качестве универсального и основополагающего метода для достижения точных свойств материала в определенных, контролируемых количествах.

Сводная таблица:

| Аспект | Партийный процесс | Непрерывный процесс |

|---|---|---|

| Метод | Обрабатывает полную «загрузку» деталей как единое целое | Детали движутся по отдельности через зоны печи на конвейере |

| Лучше всего подходит для | Высоко разнообразный ассортимент, низкий/средний объем; большие/громоздкие детали | Крупносерийное производство идентичных деталей |

| Ключевое преимущество | Гибкость для различных типов деталей и рецептов | Высокая пропускная способность и эффективность |

| Ключевое ограничение | Более низкая пропускная способность; риск несоответствия в плотных загрузках | Негибкий; не подходит для больших или разнообразных деталей |

Нужно гибкое решение для термообработки для ваших уникальных лабораторных или производственных задач?

В KINTEK мы специализируемся на предоставлении надежных и долговечных партийных печей и лабораторного оборудования, адаптированных для точной термической обработки. Независимо от того, работаете ли вы с деталями различных размеров, сложной геометрией или специальными сплавами, наши решения обеспечивают контролируемый нагрев и охлаждение, необходимые для стабильных результатов.

Мы помогаем вам:

- Достигать точных свойств материала для НИОКР или мелкосерийного производства.

- Легко обрабатывать большие или громоздкие компоненты.

- Сохранять гибкость для переключения между различными режимами термообработки.

Давайте обсудим ваши конкретные требования. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для партийной термообработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения