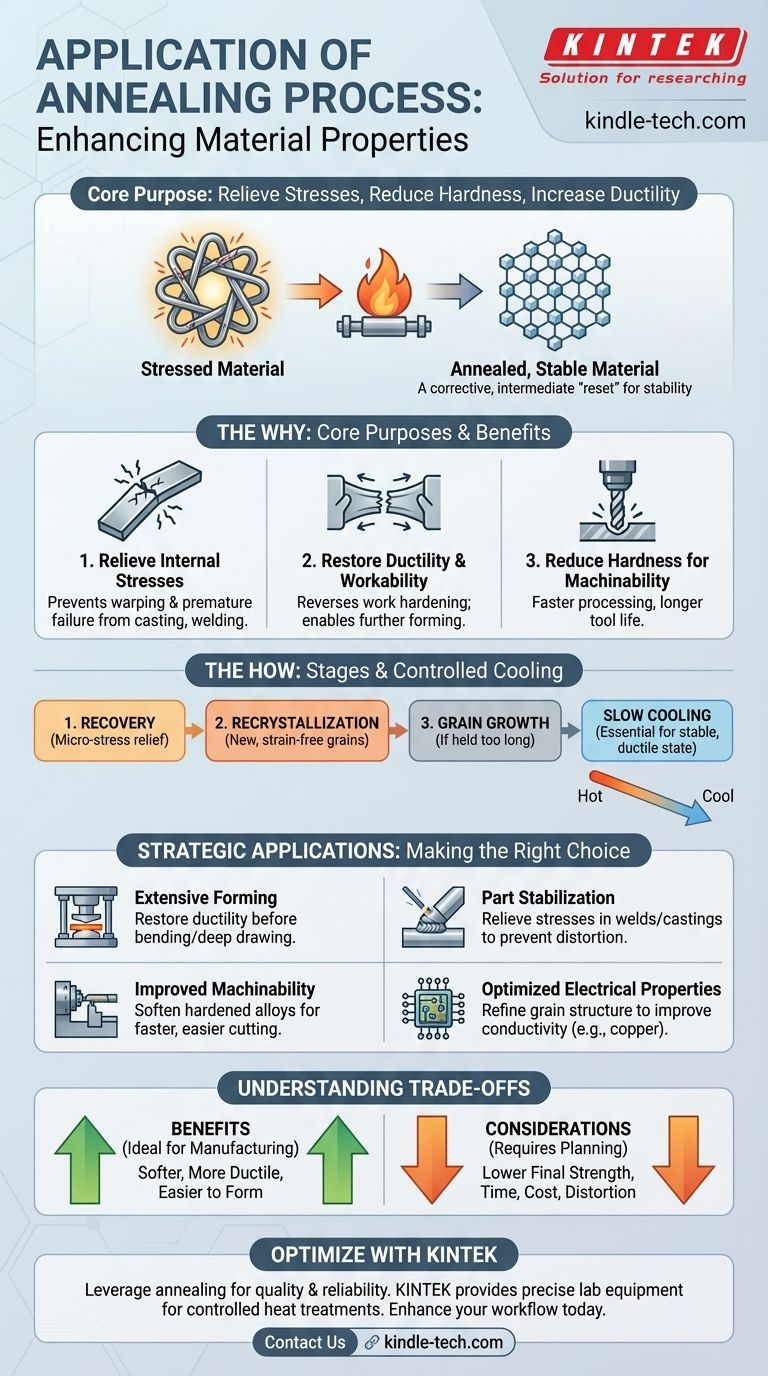

По сути, процесс отжига применяется для снятия внутренних напряжений, снижения твердости и повышения пластичности материала. Эта термическая обработка делает металл более податливым и менее подверженным разрушению, обращая вспять негативные последствия таких производственных процессов, как литье, сварка и холодная формовка.

Отжиг следует рассматривать не как заключительный этап, а как важнейший промежуточный процесс. Это стратегический инструмент, используемый для «сброса» свойств материала, делая его более стабильным и податливым для последующих производственных операций или для обеспечения его долгосрочной структурной целостности.

Основная цель: устранение напряжений и твердости материала

Отжиг — это корректирующая термическая обработка. Ее применение лучше всего понять, рассмотрев проблемы, которые она решает, обычно возникающие на более ранних стадиях производства.

Снятие внутренних напряжений

Такие процессы, как литье, ковка и сварка, создают огромные внутренние напряжения в материале, когда он неравномерно остывает. Эти скрытые напряжения могут со временем деформировать деталь или привести к преждевременному растрескиванию и разрушению под нагрузкой.

Отжиг нагревает материал до температуры, при которой его атомы могут перестраиваться в более упорядоченное, низкоэнергетическое состояние. Это снимает внутренние напряжения и создает более однородную и стабильную внутреннюю структуру.

Восстановление пластичности и обрабатываемости

Когда вы сгибаете, вытягиваете или формуете металл при комнатной температуре (процесс, называемый холодной обработкой), он становится прочнее, но также тверже и более хрупким. Это явление известно как наклеп.

Если вы продолжите обрабатывать упрочненный материал, он в конечном итоге треснет. Отжиг обращает вспять последствия наклепа, восстанавливая пластичность материала (его способность деформироваться без разрушения), что позволяет дальнейшую формовку и придание формы.

Снижение твердости для лучшей обрабатываемости

Чрезвычайно твердые материалы трудно и медленно резать, сверлить или обрабатывать. Это не только увеличивает время производства, но и вызывает быстрый износ режущих инструментов.

За счет снижения твердости материала отжиг значительно улучшает его обрабатываемость. Более мягкий материал легче обрабатывать, что приводит к более быстрым производственным циклам и увеличению срока службы инструмента.

Как отжиг достигает этих результатов

Преобразование — это не магия; это контролируемое изменение кристаллической структуры материала. Процесс определяется тремя стадиями и, что наиболее важно, скоростью охлаждения.

Три стадии трансформации

По мере нагрева материал проходит три различные стадии:

- Возврат: Внутренние напряжения начинают сниматься на микроскопическом уровне.

- Рекристаллизация: Начинают образовываться новые, свободные от деформаций зерна, заменяя деформированные зерна, образовавшиеся в результате наклепа. Именно здесь значительно снижается твердость и восстанавливается пластичность.

- Рост зерен: Если выдерживать при температуре слишком долго, новые зерна начнут сливаться и расти, что иногда может негативно сказаться на свойствах материала.

Критическая роль контролируемого охлаждения

После выдержки металла при температуре отжига его охлаждают с очень медленной и контролируемой скоростью. Это медленное охлаждение имеет решающее значение.

Оно позволяет вновь образованной кристаллической структуре принять наиболее стабильное, низконапряженное и пластичное состояние. Слишком быстрое охлаждение вызовет задержку напряжений и создаст более твердую, более хрупкую структуру, что сведет на нет цель отжига.

Понимание компромиссов

Хотя отжиг является мощным процессом, он имеет определенные результаты и присущие ему компромиссы, которые крайне важно понимать.

Мягкость против конечной прочности

Основным результатом отжига является более мягкий, более пластичный и менее прочный материал. Хотя это идеально подходит для производства и формовки, это часто противоположно тому, что требуется для срока службы конечного продукта.

Из-за этого отжиг часто является промежуточным этапом. После завершения всех операций механической обработки и формовки деталь может пройти другую термическую обработку, такую как закалка и отпуск, для достижения конечной желаемой прочности и ударной вязкости.

Время, стоимость и деформация

Процесс отжига требует специализированных печей, точного контроля температуры и длительных циклов, особенно на этапе медленного охлаждения. Это увеличивает как время, так и стоимость общего производственного процесса.

Кроме того, нагрев компонента до высоких температур может вызвать деформацию, особенно в больших или сложных деталях. Это необходимо предвидеть и планировать.

Правильный выбор для вашей цели

Применяйте отжиг стратегически, исходя из конкретной проблемы, которую вам необходимо решить в вашем производственном процессе.

- Если ваша основная цель — обширная формовка: Отжигайте материал до или между операциями формовки, чтобы восстановить пластичность и предотвратить растрескивание во время глубокой вытяжки, гибки или штамповки.

- Если ваша основная цель — стабилизация детали после изготовления: Используйте отжиг для снятия внутренних напряжений в сварных узлах или литых компонентах, чтобы предотвратить будущие деформации и улучшить структурную целостность.

- Если ваша основная цель — улучшение обрабатываемости: Отжигайте закаленный или прочный сплав, чтобы смягчить его, тем самым сократив время обработки и продлив срок службы ваших режущих инструментов.

- Если ваша основная цель — оптимизация электрических свойств: В некоторых материалах, таких как медь, отжиг может улучшить электропроводность за счет измельчения зернистой структуры.

В конечном счете, отжиг является фундаментальным инструментом для контроля механических свойств материала в соответствии с вашими производственными потребностями.

Сводная таблица:

| Цель применения | Ключевое преимущество отжига |

|---|---|

| Обширная формовка | Восстанавливает пластичность, предотвращает растрескивание при гибке или штамповке. |

| Стабилизация детали | Снимает внутренние напряжения в сварных швах или отливках для предотвращения деформации. |

| Улучшенная обрабатываемость | Смягчает закаленные сплавы для более быстрой обработки и увеличения срока службы инструмента. |

| Оптимизированные электрические свойства | Измельчает зернистую структуру для улучшения проводимости в таких материалах, как медь. |

Оптимизируйте свойства ваших материалов с KINTEK

Включает ли ваш производственный процесс сварку, литье или холодную обработку? Процесс отжига является критически важным шагом для снятия внутренних напряжений, восстановления пластичности и улучшения обрабатываемости ваших материалов, обеспечивая более высокое качество и надежность конечных продуктов.

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых термических обработок. Наш опыт помогает лабораториям и производителям достигать оптимальных характеристик материалов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш рабочий процесс и целостность материалов. Давайте вместе построим что-то более прочное.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой азота и водорода

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск