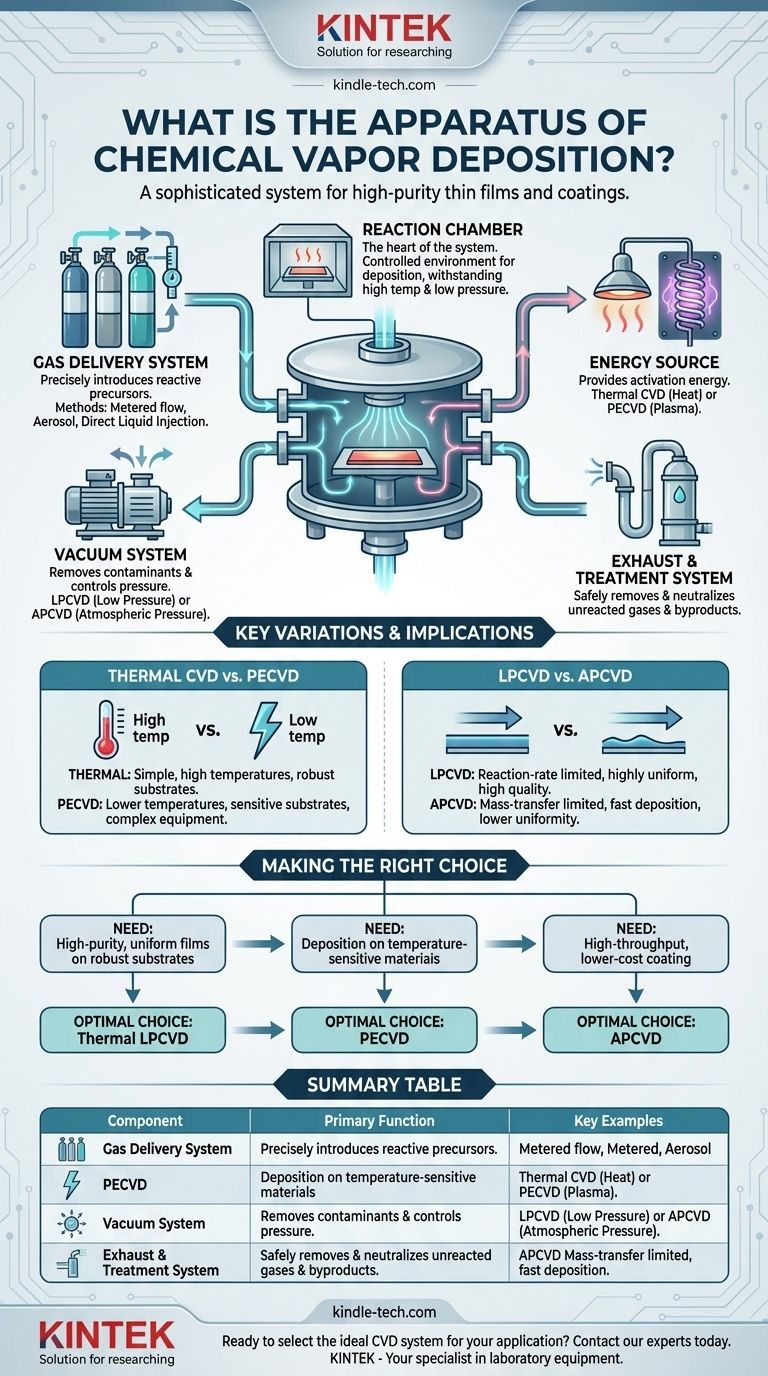

По своей сути, установка химического осаждения из паровой фазы (ХОФП) представляет собой сложную систему, предназначенную для создания высокочистых, высокоэффективных тонких пленок и покрытий. Типичное оборудование состоит из системы подачи газов для введения реакционноспособных химических веществ, реакционной камеры, где происходит процесс, источника энергии для инициирования реакции, вакуумной системы для контроля среды и системы вытяжки для безопасного удаления побочных продуктов.

Система ХОФП — это не просто набор деталей; это точно спроектированная среда, предназначенная для транспортировки реакционноспособных химических веществ (прекурсоров) на поверхность, подачи энергии, необходимой для химической реакции, и безопасного удаления отходов.

Анатомия системы ХОФП

Каждый компонент установки ХОФП выполняет критически важную функцию в контроле осаждения тонкой пленки. Понимание роли каждой части является ключом к пониманию самого процесса.

Система подачи газов и прекурсоров

Эта система отвечает за точную подачу реакционноспособных прекурсорных материалов в реакционную камеру. Прекурсоры являются химическими строительными блоками конечной пленки.

Метод подачи может различаться. Во многих случаях он включает дозированную подачу газа, но некоторые системы используют аэрозольный метод или прямое впрыскивание жидкости для испарения жидкого прекурсора перед его поступлением в камеру.

Реакционная камера (или реактор)

Это сердце системы, где размещается подложка (материал, который необходимо покрыть). Это закрытая, контролируемая среда, часто вакуумная камера, предназначенная для удержания химической реакции.

Камера должна выдерживать требуемые условия процесса, которые могут включать высокие температуры, низкое давление и агрессивные химические среды.

Источник энергии

Источник энергии обеспечивает энергию активации, необходимую для расщепления молекул прекурсора и запуска химической реакции на поверхности подложки. Тип источника энергии является основным способом классификации различных методов ХОФП.

Термическое ХОФП использует тепло, напрямую нагревая подложку для инициирования реакции. В отличие от него, плазменное ХОФП (ПЭХОФП) использует электрическое поле для генерации плазмы (ионизированного газа), которая обеспечивает энергию для проведения реакции при гораздо более низких температурах.

Вакуумная система

Вакуумная система, как правило, состоящая из ряда насосов, служит двум основным целям. Во-первых, она удаляет атмосферные газы и загрязнители из реакционной камеры для обеспечения чистоты пленки.

Во-вторых, она позволяет точно контролировать давление в камере. Процесс может проводиться при атмосферном давлении (АХОФП) или при очень низком давлении (НДХОФП), что существенно влияет на процесс осаждения.

Система вытяжки и очистки

После реакции любые непрореагировавшие газы прекурсоров и газообразные побочные продукты должны быть безопасно удалены из камеры.

Система вытяжки направляет эти газы в систему очистки (часто называемую скруббером), которая нейтрализует любые опасные или токсичные материалы до их выброса в атмосферу.

Понимание ключевых различий и их последствий

Конкретная конфигурация установки ХОФП зависит от желаемого результата. Выбор, сделанный при проектировании системы, создает важные компромиссы в отношении производительности, стоимости и применимости.

Термическое ХОФП против Плазменного ХОФП (ПЭХОФП)

Наиболее существенное различие часто заключается в источнике энергии. Термическое ХОФП относительно простое, но требует очень высоких температур, которые могут повредить чувствительные подложки, такие как полимеры или сложные электронные устройства.

ПЭХОФП позволяет проводить осаждение при значительно более низких температурах. Это делает его идеальным для термочувствительных материалов, но оборудование более сложное, а сама плазма иногда может вызывать напряжения или повреждения нанесенной пленки.

Низкое давление (НДХОФП) против Атмосферного давления (АХОФП)

Рабочее давление коренным образом меняет то, как растет пленка. В НДХОФП процесс ограничен скоростью реакции. Это означает, что осаждение контролируется скоростью химической реакции на поверхности, что обычно приводит к получению высокооднородных, высококачественных пленок, которые хорошо повторяют сложные формы.

В АХОФП процесс ограничен переносом массы. Скорость осаждения определяется скоростью, с которой газ-прекурсор может достичь подложки. Это позволяет достичь гораздо более высоких скоростей осаждения, но часто приводит к меньшей однородности и чистоте пленки.

Сделайте правильный выбор для вашей цели

Оптимальная установка ХОФП определяется исключительно конкретными требованиями применения к качеству пленки, совместимости материалов и скорости производства.

- Если ваш основной фокус — высокочистые, однородные пленки на прочных подложках: Термическое НДХОФП часто является стандартом благодаря превосходному контролю и получаемому качеству пленки.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы (например, полимеры или электронику): Необходимо ПЭХОФП, поскольку оно позволяет проводить осаждение при гораздо более низких температурах.

- Если ваш основной фокус — высокопроизводительное, менее дорогостоящее нанесение покрытий: АХОФП может быть эффективным выбором, хотя часто и с компромиссом в однородности пленки.

Понимание этих основных компонентов и их взаимодействия позволяет вам выбрать и оптимизировать идеальный процесс осаждения для вашего конкретного материала и применения.

Сводная таблица:

| Компонент системы ХОФП | Основная функция | Ключевые примеры |

|---|---|---|

| Система подачи газов | Точное введение реакционноспособных прекурсорных химикатов. | Расходомеры газа, барботеры, прямое впрыскивание жидкости. |

| Реакционная камера | Закрытая среда, где покрывается подложка. | Реакторы с горячей стенкой, реакторы с холодной стенкой. |

| Источник энергии | Обеспечивает энергию активации для химической реакции. | Нагреватели (Термическое ХОФП), Плазма (ПЭХОФП). |

| Вакуумная система | Контролирует давление в камере и удаляет загрязнители. | Насосы для НДХОФП (Низкое давление). |

| Система вытяжки | Безопасное удаление и очистка побочных продуктов процесса. | Скрубберы, системы очистки. |

Готовы выбрать идеальную систему ХОФП для вашего применения?

Независимо от того, нужна ли вам высокая однородность термического НДХОФП для прочных подложек или возможность низкотемпературного ПЭХОФП для чувствительных материалов, KINTEK обладает опытом и оборудованием для удовлетворения потребностей вашей лаборатории в нанесении тонких пленок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к качеству пленки, совместимости материалов и производительности. Позвольте KINTEK, вашему специалисту по лабораторному оборудованию, помочь вам оптимизировать процесс осаждения.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок