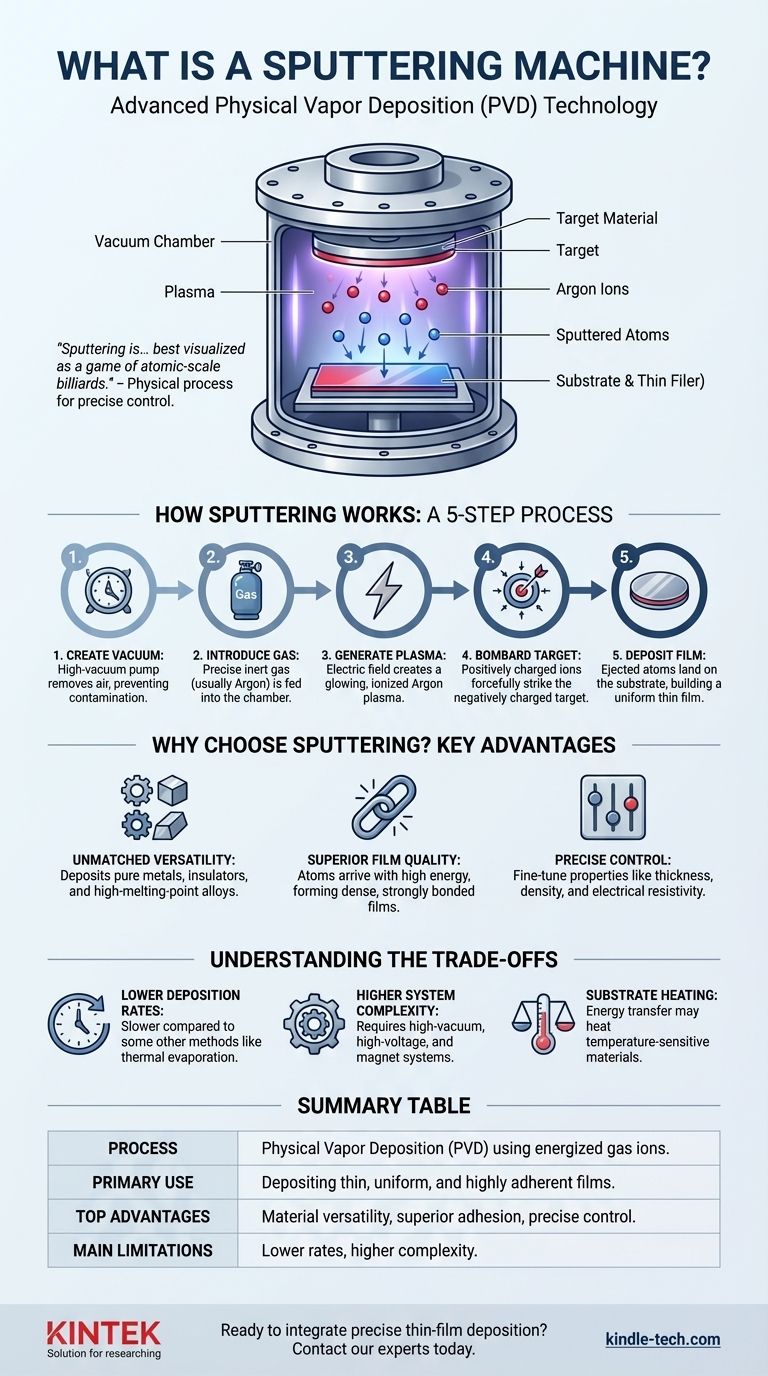

По своей сути, установка магнетронного напыления — это высокотехнологичная система нанесения покрытий, которая осаждает исключительно тонкие слои материала на поверхность, известную как подложка. Она работает внутри вакуумной камеры, используя ионизированные газовые ионы для физического выбивания атомов из исходного материала («мишени»), которые затем оседают на подложке, образуя однородную пленку. Этот процесс является формой физического осаждения из паровой фазы (PVD).

Напыление — это не химический процесс; это физический процесс, который лучше всего представить как игру в бильярд на атомном уровне. Понимание этого механизма передачи импульса является ключом к пониманию того, почему он обеспечивает такой точный контроль и необходим для осаждения материалов, с которыми иначе трудно работать.

Как работает напыление: пошаговая инструкция

Весь процесс происходит в герметичной вакуумной камере для предотвращения загрязнения и обеспечения свободного перемещения распыленных атомов от источника к месту назначения.

Шаг 1: Создание вакуума

Сначала мощная система насосов удаляет почти весь воздух из камеры. Эта высоковакуумная среда критически важна, так как она устраняет нежелательные атомы и молекулы, которые могли бы реагировать или препятствовать процессу осаждения.

Шаг 2: Введение технологического газа

Затем в камеру подается небольшое, точно контролируемое количество инертного газа, почти всегда аргона. Этот газ не является частью конечного покрытия; он служит «боеприпасом» для процесса.

Шаг 3: Генерация плазмы

Внутри камеры прикладывается сильное электрическое поле, при этом на материал мишени подается большое отрицательное напряжение. Эта энергия выбивает электроны из атомов аргона, создавая светящийся ионизированный газ, известный как плазма — облако положительно заряженных ионов аргона и свободных электронов.

В современных системах магниты размещаются за мишенью для удержания электронов вблизи ее поверхности. Это магнетронное распыление усиливает плазму, делая процесс гораздо более эффективным.

Шаг 4: Фаза бомбардировки

Положительно заряженные ионы аргона в плазме с силой ускоряются к отрицательно заряженной мишени.

Они сталкиваются с мишенью на высокой скорости. Этот удар обладает достаточной кинетической энергией, чтобы выбить или «распылить» отдельные атомы из материала мишени, выбрасывая их в камеру.

Шаг 5: Осаждение на подложке

Распыленные атомы перемещаются через вакуумную камеру и оседают на подложке (например, кремниевой пластине, стеклянной панели или пластиковом компоненте).

Эти атомы постепенно накапливаются на поверхности подложки, образуя плотную, однородную и прочно прилегающую тонкую пленку. Толщина этой пленки может контролироваться с исключительной точностью.

Почему выбирают напыление? Ключевые преимущества

Напыление выбирается среди других методов осаждения по нескольким ключевым причинам, связанным с контролем и гибкостью материалов.

Непревзойденная универсальность материалов

Напыление позволяет осаждать широкий спектр материалов, включая чистые металлы, изоляторы и сложные сплавы. Оно отлично подходит для осаждения материалов с очень высокими температурами плавления (таких как вольфрам или тантал), которые не могут быть легко испарены.

Поскольку это физический процесс, он также может осаждать сплавы, сохраняя их первоначальный состав, что очень сложно при использовании методов, основанных на нагреве.

Превосходное качество пленки и адгезия

Распыленные атомы достигают подложки со значительной кинетической энергией. Эта энергия помогает им формировать очень плотную и прочно связанную пленку с отличной адгезией к поверхности подложки, что приводит к получению прочных и надежных покрытий.

Точный контроль над свойствами пленки

Инженеры могут точно настраивать характеристики конечной пленки — такие как ее толщина, плотность, электрическое сопротивление или зернистая структура — путем точного контроля параметров процесса, таких как давление газа, напряжение и время осаждения.

Понимание компромиссов

Хотя напыление является мощным методом, оно не является универсальным решением для всех применений тонких пленок. Необходимо учитывать его основные ограничения.

Более низкие скорости осаждения

По сравнению с некоторыми другими методами, такими как термическое испарение или некоторые типы химического осаждения из паровой фазы (CVD), напыление может быть более медленным процессом. Это может быть фактором в крупносерийном производстве, где пропускная способность является основной проблемой.

Более высокая сложность системы

Системы напыления требуют сложных высоковакуумных насосов, высоковольтных источников питания и часто сложных магнитных массивов. Это делает оборудование более дорогим и сложным в обслуживании, чем более простые технологии осаждения.

Потенциальный нагрев подложки

Передача энергии от плазмы и конденсирующихся атомов может нагревать подложку. Хотя это часто управляемо, это может быть ограничением при нанесении покрытий на термочувствительные материалы, такие как некоторые пластмассы или биологические образцы.

Правильный выбор для вашего применения

Выбор правильного метода осаждения полностью зависит от конечной цели вашего проекта.

- Если ваша основная цель — универсальность материалов и высокая чистота: Напыление идеально подходит для осаждения тугоплавких металлов, сложных сплавов и соединений, где химические реакции нежелательны.

- Если ваша основная цель — создание пленок с высокой адгезией и плотностью: Физическая природа напыления обеспечивает отличную адгезию и плотность пленки, что делает его превосходным выбором для прочных оптических, электронных или защитных покрытий.

- Если ваша основная цель — высокая пропускная способность и низкая стоимость: Вам следует сравнить напыление с более быстрыми методами, такими как термическое испарение, взвешивая компромисс между скоростью осаждения и конечным качеством пленки.

Понимание этого механизма физического осаждения позволяет вам выбрать правильный инструмент для создания высокоэффективных тонких пленок с точностью и контролем.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Физическое осаждение из паровой фазы (PVD) с использованием ионизированных газовых ионов в вакууме. |

| Основное применение | Осаждение тонких, однородных и прочно прилегающих пленок на подложки. |

| Главные преимущества | Отличная универсальность материалов, превосходная адгезия пленки и точный контроль. |

| Основные ограничения | Более низкие скорости осаждения и более высокая сложность системы по сравнению с некоторыми методами. |

Готовы интегрировать точное осаждение тонких пленок в рабочий процесс вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высокопроизводительных установок магнетронного напыления и лабораторного оборудования, адаптированного к вашим исследовательским и производственным потребностям. Наши решения обеспечивают универсальность материалов и превосходное качество пленок, необходимые для передовой электроники, оптики и защитных покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система напыления KINTEK может расширить ваши возможности и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Какова толщина осажденной тонкой пленки? Руководство по диапазону от нанометров до микрометров

- Как уплотнение ультранизкотемпературного морозильника способствует стабильности температуры? Защита ваших образцов с помощью критического барьера

- Каковы преимущества испарителя с тонкой пленкой? Очистка термочувствительных материалов без деградации

- Какие типы печей используются для спекания керамики? Выберите правильную печь для вашего производства

- Каковы преимущества и ограничения процесса термообработки? Раскройте потенциал материала

- Можно ли спекать стекло? Откройте для себя сложные формы и передовые материалы с помощью порошковой обработки

- В чем разница между камерным и мембранным фильтр-прессом? Оптимизируйте разделение твердых веществ и жидкостей

- Каковы области применения электронного пучка? Руководство по точной доставке энергии