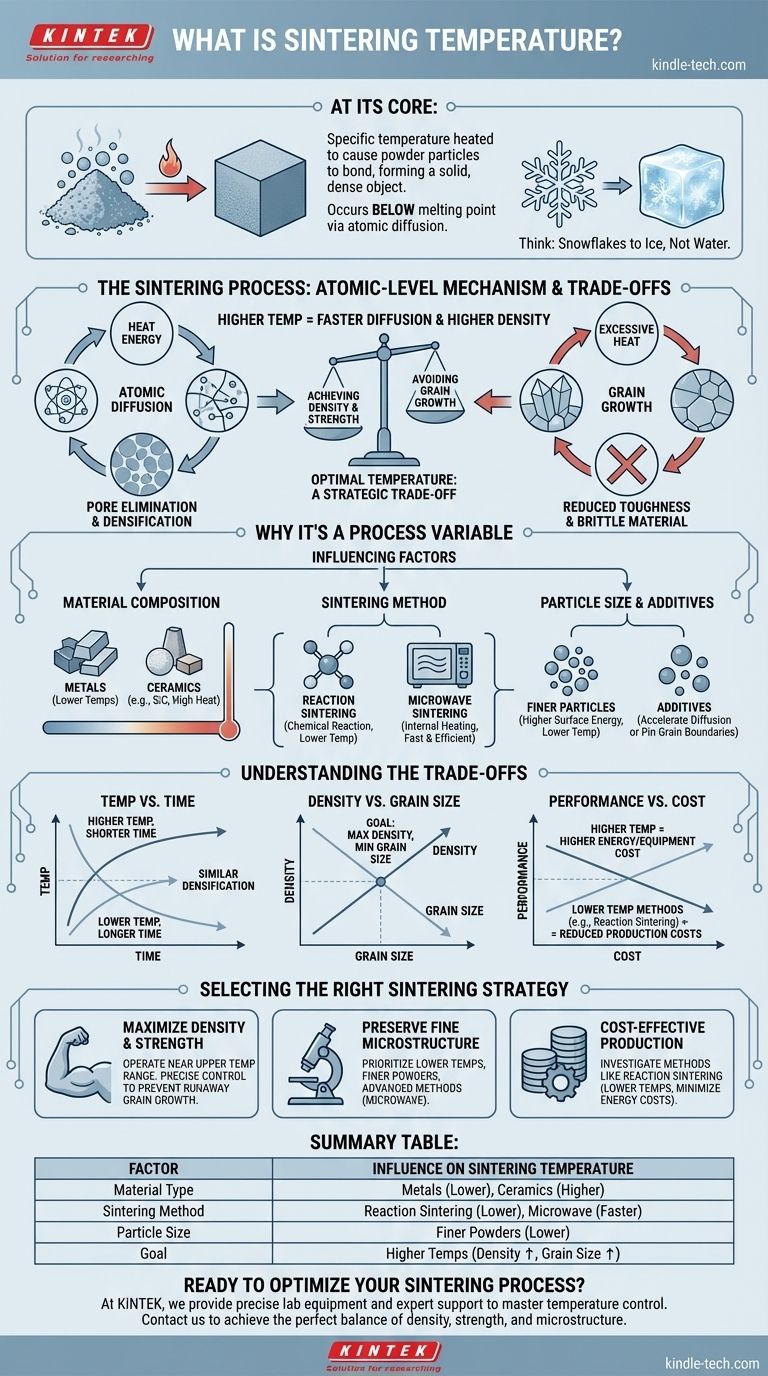

По своей сути, температура спекания — это конкретная температура, до которой нагревается порошковый материал, чтобы вызвать связывание его отдельных частиц, образуя твердый, плотный объект. Этот процесс происходит ниже точки плавления материала, полагаясь на атомную диффузию, а не на разжижение, для консолидации порошка в связную массу. Точная температура является одной из наиболее критических переменных во всем процессе спекания.

Температура спекания — это не фиксированное свойство материала, а важнейший технологический параметр, который необходимо контролировать. Оптимальная температура представляет собой стратегический компромисс между достижением желаемой плотности, контролем конечной микроструктуры материала и управлением производственными затратами и временем.

Роль температуры в процессе спекания

Чтобы понять, почему эта температура так важна, мы должны рассмотреть, что происходит на микроскопическом уровне. Спекание по своей сути заключается в снижении поверхностной энергии совокупности частиц путем их превращения в твердый объемный материал.

От порошка к твердому телу: атомный механизм

Тепло обеспечивает тепловую энергию, необходимую для движения атомов, или диффузии, через границы соседних частиц. Это атомное движение закрывает поры между частицами, заставляя их сплавляться, а общая деталь — сжиматься и уплотняться.

Этот процесс отличается от плавления. Представьте себе, как будто вы сжимаете рыхлые снежинки вместе, чтобы образовать твердый кусок льда; хлопья связываются, не превращаясь в воду. При спекании тепло обеспечивает энергию для этого связывания.

Достижение плотности и прочности

В общем, более высокие температуры спекания ускоряют скорость атомной диффузии. Это приводит к более быстрому устранению пор и к получению конечного продукта с более высокой плотностью и большей механической прочностью.

Проблема роста зерен

Однако чрезмерный нагрев вызывает конкурирующее явление: рост зерен. В то время как частицы сплавляются, отдельные кристаллические структуры (зерна) внутри материала также имеют тенденцию увеличиваться. Чрезмерно высокие температуры могут привести к образованию крупных, грубых зерен, что часто снижает вязкость материала и может сделать его более хрупким.

Почему температура спекания является технологической переменной

Идеальная температура спекания — это не одно число, которое можно найти в учебнике. Она сильно зависит от материала, производственных целей и используемого конкретного метода.

Влияние состава материала

Различные классы материалов имеют совершенно разные диапазоны температур спекания. Металлы обычно спекаются при более низких температурах, чем передовая керамика, такая как карбид кремния, которая требует очень высокой температуры для начала диффузии.

Влияние метода спекания

Способ подачи тепла значительно влияет на требуемый температурный профиль.

- Реакционное спекание использует химическую реакцию внутри порошкового компакта для содействия процессу связывания. Это позволяет уплотнять при значительно более низкой температуре спекания, снижая затраты энергии и делая его подходящим для больших, сложных структур.

- Микроволновое спекание нагревает материал изнутри, а не от внешнего источника. Это может быть намного быстрее и энергоэффективнее, но часто ограничено меньшими деталями и конкретными материалами, которые хорошо взаимодействуют с микроволнами.

Роль размера частиц и добавок

Более мелкие исходные частицы имеют более высокую поверхностную энергию, что обеспечивает большую движущую силу для спекания. В результате более мелкие порошки часто могут быть уплотнены при более низких температурах. Добавки также могут быть введены в порошок для ускорения диффузии или закрепления границ зерен, предотвращая чрезмерный рост.

Понимание компромиссов

Выбор температуры спекания всегда является компромиссом между конкурирующими факторами. Нет единой "лучшей" температуры, есть только та, которая оптимальна для вашей конкретной цели.

Температура против времени

Часто можно достичь аналогичного уровня уплотнения, нагревая при более низкой температуре в течение более длительного времени или при более высокой температуре в течение более короткого времени. Это соотношение критически важно для оптимизации производительности и энергопотребления.

Плотность против размера зерна

Это классическая дилемма спекания. Цель обычно состоит в достижении максимальной плотности при сохранении наименьшего возможного размера зерна. Это требует точного контроля не только пиковой температуры, но и всего цикла нагрева и охлаждения.

Производительность против стоимости

Более высокие температуры требуют больше энергии и более совершенных, дорогих печей. Методы, такие как реакционное спекание, привлекательны именно потому, что их более низкие температурные требования могут привести к значительному снижению производственных затрат без ущерба для производительности для определенных применений.

Выбор правильной стратегии спекания

Ваш выбор температуры спекания должен напрямую зависеть от предполагаемых свойств конечного компонента.

- Если ваша основная цель — максимизация плотности и прочности: Вам, вероятно, придется работать в верхнем диапазоне температур спекания материала, с точным контролем для предотвращения неконтролируемого роста зерен.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры: Отдавайте предпочтение более низким температурам спекания, более мелким исходным порошкам и, возможно, передовым методам, таким как микроволновое спекание, для ограничения роста зерен.

- Если ваша основная цель — экономичное производство крупных деталей: Изучите методы, такие как реакционное спекание, которые работают при более низких температурах, чтобы минимизировать затраты энергии и термические напряжения.

Освоение температуры спекания — это не просто достижение определенного числа; это стратегический контроль энергии для превращения порошка в производительность.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Тип материала | Металлы требуют более низких температур, чем керамика, такая как карбид кремния. |

| Метод спекания | Реакционное спекание использует более низкие температуры; микроволновое спекание может быть быстрее. |

| Размер частиц | Более мелкие порошки часто могут быть спечены при более низких температурах. |

| Цель (плотность против размера зерна) | Более высокие температуры увеличивают плотность, но могут привести к образованию более крупных, более слабых зерен. |

Готовы оптимизировать процесс спекания для получения превосходных результатов?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и экспертной поддержки, необходимых для освоения контроля температуры для ваших порошковых материалов. Независимо от того, работаете ли вы с металлами, керамикой или передовыми композитами, наши печи и расходные материалы разработаны, чтобы помочь вам достичь идеального баланса плотности, прочности и микроструктуры.

Позвольте нашей команде помочь вам выбрать правильное оборудование для достижения ваших конкретных целей по производительности и стоимости. Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему используется оборудование для непрерывного перемешивания на стадии сушки пропитки? Обеспечение активности и стабильности катализатора

- Какая температура вызывает плавление? Удаление связующего против плавления в металлообработке

- Каков процесс получения дистиллята ТГК? Пошаговое руководство по достижению чистой потенции

- Что такое физический процесс осаждения? Руководство по нанесению тонких пленок методом PVD

- Что такое жидкофазное спекание и чем оно отличается от твердофазного спекания? Руководство по получению более быстрых и плотных материалов

- Какова температура термообработки? Это зависит от вашего металла и желаемых свойств

- Каков механизм реактивного распыления с ВЧ-питанием? Создание высококачественных изолирующих и композитных пленок

- Как высокоточный расходомер регулирует поток аргона для нанесения покрытия из альфа-Al2O3? Оптимизируйте качество процесса нанесения