В стоматологической технологии спекание является критически важным процессом термической обработки, который превращает мягкую, пористую стоматологическую реставрацию в ее окончательное, высокопрочное состояние. Это достигается путем нагревания материала в специализированной печи до температуры ниже точки его плавления, что приводит к сплавлению отдельных частиц и созданию плотной, твердой структуры.

Спекание — это не процесс плавления. Это твердофазное превращение, использующее контролируемое тепло для устранения пористости и связывания частиц материала, что придает современной стоматологической керамике, такой как диоксид циркония, исключительную прочность и долговечность.

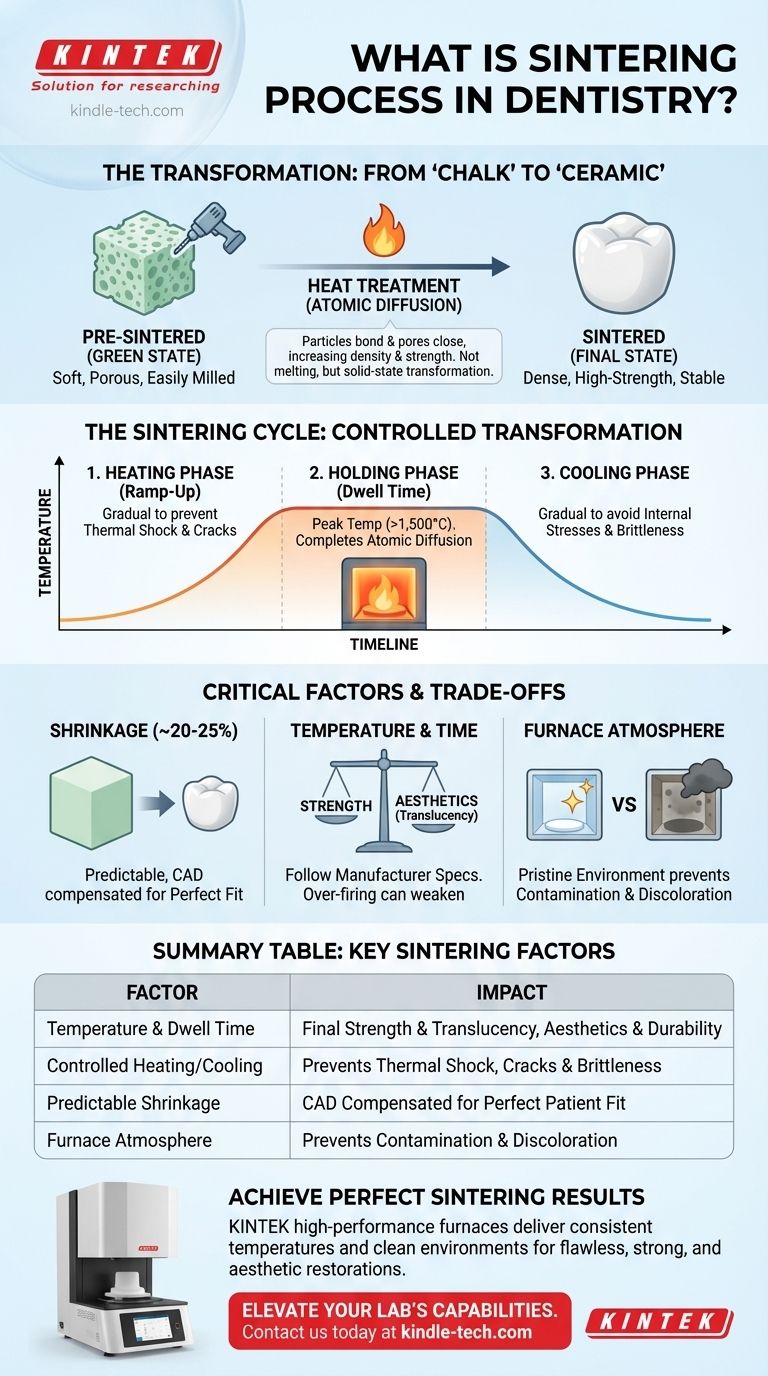

Основной принцип: от «мела» к «керамике»

Чтобы понять спекание, лучше всего представить его как контролируемое превращение. Стоматологическая реставрация, особенно изготовленная из диоксида циркония, начинает свою жизнь в совершенно ином состоянии, чем то, в котором она оказывается в конечном итоге.

Что происходит на микроскопическом уровне?

Спекание работает посредством процесса, называемого атомной диффузией. При высоких температурах атомы в частицах материала становятся более подвижными. Они мигрируют через границы между частицами, эффективно закрывая микроскопические зазоры и поры, существующие в исходном состоянии.

Этот процесс связывает частицы вместе, значительно увеличивая плотность, прочность и стабильность материала.

Роль предварительно спеченных материалов

В современной зуботехнической лаборатории техники не работают с сырым керамическим порошком. Вместо этого они используют промышленно произведенные блоки или диски материала, которые уже были частично обработаны.

Этот «предварительно спеченный» или «сырой» материал достаточно плотный, чтобы с ним можно было работать, но достаточно мягкий, чтобы его можно было легко фрезеровать на станке CAD/CAM. Его консистенция часто сравнивается с мелом.

Зачем фрезеровать до спекания?

Основное преимущество этого рабочего процесса — эффективность и точность. Фрезерование реставрации из мягкого, предварительно спеченного блока значительно быстрее и вызывает гораздо меньший износ фрезерных инструментов (боров).

Обработка материала в его окончательном, полностью затвердевшем состоянии была бы чрезвычайно трудоемкой и дорогостоящей.

Цикл спекания: контролируемое превращение

Превращение из мягкого состояния в твердое происходит в специализированной стоматологической печи. Этот процесс, известный как цикл спекания, тщательно контролируется.

Фаза нагрева (наращивание температуры)

Температура печи постепенно повышается в течение определенного периода. Контролируемое наращивание температуры имеет решающее значение для предотвращения термического шока, который может вызвать трещины или сколы в деликатной реставрации до того, как она наберет полную прочность.

Фаза выдержки (время выдержки)

Как только печь достигает своей пиковой температуры (которая может превышать 1500°C для некоторых видов циркония), она поддерживается на этом уровне в течение заданного времени. Это «время выдержки» позволяет завершиться процессу атомной диффузии, гарантируя, что реставрация достигнет максимальной плотности и желаемых физических свойств.

Фаза охлаждения

Как и при нагреве, фаза охлаждения должна тщательно контролироваться. Слишком быстрое охлаждение реставрации может вызвать внутренние напряжения, делая ее хрупкой и склонной к разрушению в дальнейшем. Медленное, постепенное охлаждение обеспечивает стабильный и безстрессовый конечный продукт.

Понимание компромиссов и критических факторов

Достижение идеального результата при спекании требует понимания ключевых переменных и их последствий. Процесс является наукой, и небольшие отклонения могут оказать значительное влияние.

Усадка: необходимое следствие

Наиболее значительным результатом уплотнения является усадка. По мере устранения пор между частицами вся реставрация уменьшается в размере.

Эта усадка не является дефектом, а предсказуемой частью процесса, обычно составляющей около 20-25%. Программное обеспечение CAD автоматически компенсирует это, фрезеруя реставрацию в большем масштабе, гарантируя, что она сожмется до точных размеров, необходимых для идеальной посадки.

Температура и время: баланс

Конечная температура и время выдержки напрямую влияют на конечные свойства реставрации. Например, спекание циркония при более высокой температуре может увеличить его прозрачность, улучшая эстетику.

Однако перегрев может привести к чрезмерному росту зерен внутри материала, что, как ни парадоксально, может снизить его прочность на изгиб. Строгое соблюдение точных спецификаций производителя материала не подлежит обсуждению.

Загрязнение печи

Атмосфера внутри печи должна быть безупречной. Любые загрязнения могут запечься в керамике, вызывая изменение цвета и ухудшая эстетический результат окончательной реставрации. Вот почему регулярная чистка и калибровка печи являются важными протоколами.

Правильный выбор для вашей цели

Успех спеченной реставрации зависит от строгого соблюдения научно обоснованных протоколов. Ваша цель для окончательного протеза определяет, на чем следует сосредоточиться.

- Если ваша основная цель — точность и прилегание: Убедитесь, что ваше программное обеспечение CAD идеально откалибровано для конкретного коэффициента усадки используемого блока материала.

- Если ваша основная цель — прочность и долговечность: Строго придерживайтесь рекомендованных производителем пиковой температуры и времени выдержки, так как недоспекание приведет к слабой и ненадежной реставрации.

- Если ваша основная цель — эстетика: Используйте точный, проверенный производителем цикл спекания, разработанный для достижения желаемого уровня прозрачности без ущерба для структурной целостности.

Освоение принципов спекания является фундаментальным для производства стабильно прочных, эстетичных и идеально прилегающих стоматологических реставраций.

Сводная таблица:

| Ключевой фактор спекания | Влияние на конечную реставрацию |

|---|---|

| Температура и время выдержки | Определяет конечную прочность и прозрачность. Критически важно для эстетики и долговечности. |

| Контролируемый нагрев/охлаждение | Предотвращает термический шок и внутренние напряжения, избегая трещин и хрупкости. |

| Предсказуемая усадка (~20-25%) | Программное обеспечение CAD компенсирует это, обеспечивая идеальное прилегание реставрации к пациенту. |

| Атмосфера печи | Идеальная среда необходима для предотвращения загрязнения и изменения цвета. |

Достигайте идеальных результатов спекания каждый раз

Производство прочных, эстетически совершенных и точно прилегающих стоматологических реставраций, таких как циркониевые коронки, требует точного контроля над процессом спекания. Правильное лабораторное оборудование является основой этого успеха.

KINTEK специализируется на высокопроизводительных стоматологических печах для спекания и лабораторном оборудовании, разработанном для обеспечения постоянных температур и чистой среды, необходимых для безупречных результатов. Наши решения помогают зуботехническим лабораториям повысить эффективность, обеспечить целостность материалов и соответствовать самым высоким стандартам ухода.

Готовы повысить возможности вашей лаборатории? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для спекания для ваших конкретных материалов и рабочего процесса.

Визуальное руководство

Связанные товары

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используется печь для выжигания? Критический шаг для безупречных результатов литья

- Какова структура и свойства дентальной керамики? Освоение науки, лежащей в основе долговечных, эстетичных реставраций

- Какова температура спекания диоксида циркония? Раскройте максимальную прочность и эстетику

- Как долго служат керамические зубы? Максимизируйте срок службы вашей улыбки с помощью профессионального ухода

- Как откалибровать печь для фарфора с помощью визуального индикатора? Достижение точности, специфичной для материала

- Для чего используется муфельная печь для выжигания в стоматологии? Создание идеальных стоматологических коронок и мостов

- Сколько тепла нужно для изготовления фарфора? Это больше, чем просто температура

- Какой тип циркония чаще всего используется в стоматологии? Выбирайте между прочностью и эстетикой