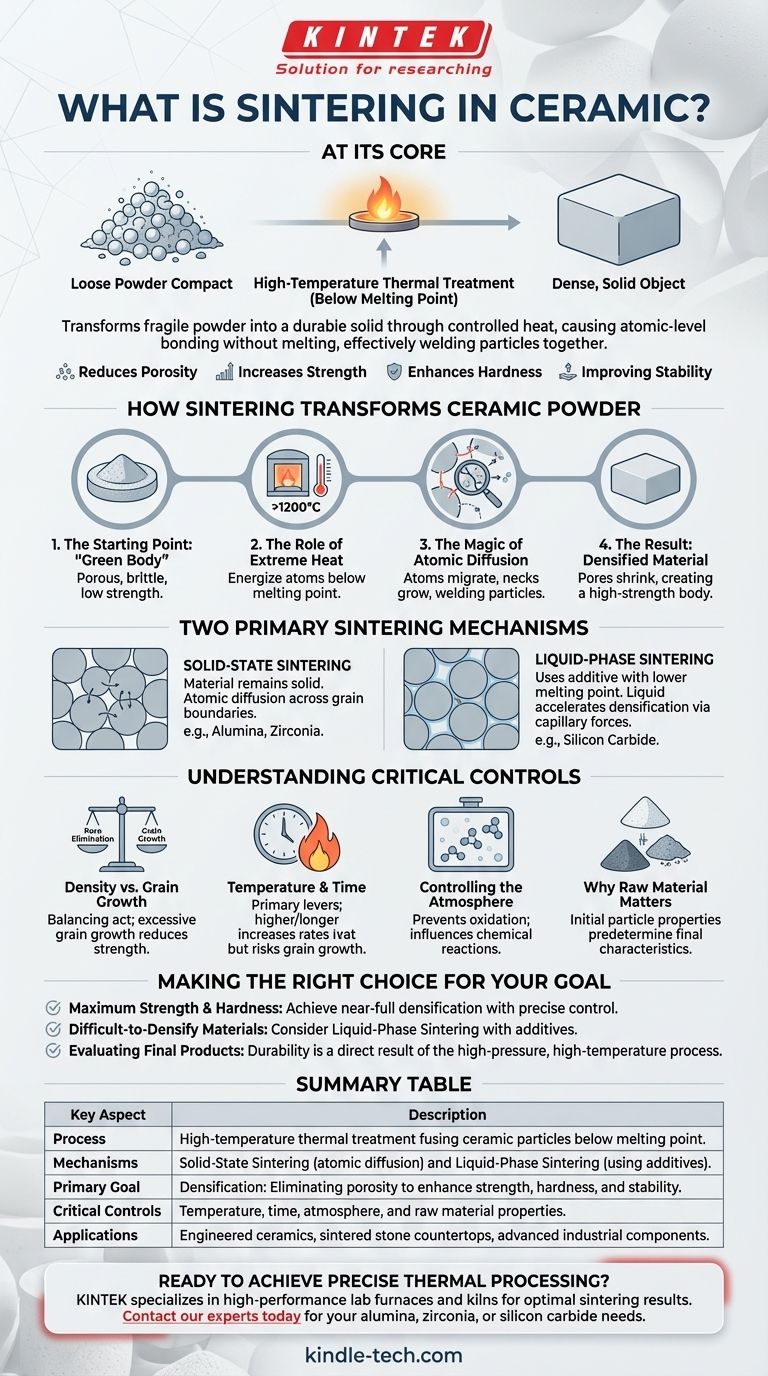

По своей сути, спекание керамики — это высокотемпературная термическая обработка, которая превращает спрессованный рыхлый керамический порошок в плотный, твердый объект. С помощью сочетания тепла и иногда давления отдельные частицы сливаются вместе — никогда не плавясь — чтобы резко уменьшить пористость и значительно повысить прочность, твердость и стабильность материала.

Основная проблема в керамике — превратить хрупкий порошок в прочное, высокоэффективное твердое тело. Спекание решает эту проблему, используя контролируемое тепло для обеспечения связи на атомном уровне между частицами, эффективно сваривая их в единую, плотную структуру.

Как спекание коренным образом преобразует керамический порошок

Спекание — это не просто сушка или обжиг; это сложный процесс преобразования материала, который определяет конечные свойства керамики.

Начальная точка: «Зеленое тело»

Процесс начинается с «зеленого тела» — керамического порошка (например, кремнезема, глины или циркония), который был спрессован или сформирован в нужную форму. На этом этапе объект пористый, хрупкий и обладает очень низкой механической прочностью.

Роль экстремального тепла

Зеленое тело помещают в печь и нагревают до очень высокой температуры, часто выше 1200°C. Важно, что эта температура поддерживается ниже точки плавления материала. Цель состоит не в том, чтобы расплавить керамику, а в том, чтобы активировать ее атомы.

Магия атомной диффузии

При этих повышенных температурах атомы в точках контакта между частицами порошка становятся высокоподвижными. Они начинают мигрировать, или диффундировать, через границы соседних частиц. Это движение приводит к росту перешейков между частицами, эффективно сваривая их вместе.

Результат: Уплотненный, высокопрочный материал

По мере того как частицы сливаются, пустоты (поры) между ними сжимаются и постепенно устраняются. Этот процесс, известный как уплотнение, является основной целью спекания. Полученный объект представляет собой твердое, беспористое тело с высокой прочностью, твердостью и термической стабильностью, характерными для конструкционной керамики.

Два основных механизма спекания

Точный метод спекания зависит от обрабатываемого керамического материала.

Твердофазное спекание

Это наиболее распространенная форма, используемая для таких материалов, как оксид алюминия и цирконий. Весь процесс происходит, пока материал остается в твердом состоянии. Перенос материала происходит исключительно за счет атомной диффузии через границы зерен частиц.

Спекание с жидкой фазой

Этот метод используется для материалов, которые очень трудно уплотнить, например, карбид кремния. Небольшое количество добавки смешивается с основным керамическим порошком. Эта добавка имеет более низкую температуру плавления и образует жидкость при температуре спекания.

Эта жидкость смачивает твердые частицы и стягивает их вместе за счет капиллярных сил, резко ускоряя процесс уплотнения перед затвердеванием при охлаждении.

Понимание компромиссов и критического контроля

Оптимизация процесса спекания необходима для достижения желаемых физических свойств. Это баланс нескольких ключевых параметров.

Баланс между плотностью и ростом зерна

Хотя цель состоит в устранении пор, слишком длительное нахождение керамики при высоких температурах может привести к чрезмерному увеличению отдельных кристаллов, или «зерен». Слишком большие зерна могут создавать внутреннее напряжение и фактически снижать конечную прочность и трещиностойкость материала.

Влияние температуры и времени

Температура и время являются основными рычагами управления процессом. Более высокая температура или более длительное время увеличивают скорость диффузии и уплотнения, но также увеличивают риск нежелательного роста зерен. Эти параметры тщательно рассчитываются для каждого конкретного материала.

Контроль атмосферы

Газовая среда внутри печи может влиять на химические реакции, происходящие во время спекания. Контролируемая атмосфера (например, инертный газ, вакуум или реактивный газ) часто используется для предотвращения окисления или других нежелательных эффектов.

Почему важен сырьевой материал

Процесс начинается с порошка. Размер, форма и химический состав исходных частиц (включая такие материалы, как кремнезем, полевые шпаты и минеральные пигменты) заранее определяют конечные свойства, такие как твердость, химическая стабильность и даже цвет.

Сделайте правильный выбор для вашей цели

Понимание принципов спекания позволяет напрямую связать свойства продукта с его производственным процессом.

- Если ваш основной фокус — максимальная прочность и твердость: Цель состоит в достижении почти полного уплотнения при строгом контроле роста зерен, что требует точного контроля температуры, времени и атмосферы цикла спекания.

- Если вы работаете с материалами, которые трудно уплотнить: Рассмотрите спекание с жидкой фазой, поскольку правильная добавка может резко повысить скорость уплотнения и раскрыть превосходные конечные свойства, которые иначе недостижимы.

- Если вы оцениваете конечный продукт (например, столешницу из «спеченного камня»): Признайте, что его исключительная долговечность, беспористость и устойчивость к пятнам являются прямым результатом этого процесса высокотемпературного спекания под давлением.

В конечном счете, овладение наукой о спекании позволяет превратить скромные порошки в одни из самых передовых и устойчивых материалов, используемых сегодня.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Высокотемпературная термическая обработка, сплавляющая керамические частицы ниже точки плавления. |

| Механизмы | Твердофазное спекание (атомная диффузия) и спекание с жидкой фазой (с использованием добавок). |

| Основная цель | Уплотнение: Устранение пористости для повышения прочности, твердости и стабильности. |

| Критический контроль | Температура, время, атмосфера и свойства исходного сырья. |

| Применение | Конструкционная керамика, столешницы из спеченного камня, передовые промышленные компоненты. |

Готовы обеспечить точную термическую обработку для ваших керамических материалов? KINTEK специализируется на высокопроизводительных лабораторных печах и муфельных печах, разработанных для оптимальных результатов спекания. Независимо от того, работаете ли вы с оксидом алюминия, цирконием или карбидом кремния, наше оборудование обеспечивает контролируемые температурные профили и атмосферы для максимального уплотнения и производительности материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваш процесс спекания керамики!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь с сетчатым конвейером и контролируемой атмосферой

Люди также спрашивают

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта