По своей сути, низкотемпературное спекание — это категория передовых производственных процессов, которые достигают уплотнения материала, не полагаясь исключительно на экстремальный нагрев. Эти методы используют альтернативные движущие силы — такие как высокое давление, химические реакции или целенаправленная подача энергии — для связывания частиц в твердую массу при температурах значительно ниже тех, которые требуются для обычного спекания.

Основная задача спекания заключается в обеспечении достаточной энергии для образования связей между атомами и устранения пор. В то время как традиционные методы используют высокую температуру в качестве основного инструмента, низкотемпературные методы находят более эффективные способы достижения этого, часто вводя давление, жидкие фазы или химические реакции для выполнения основной работы.

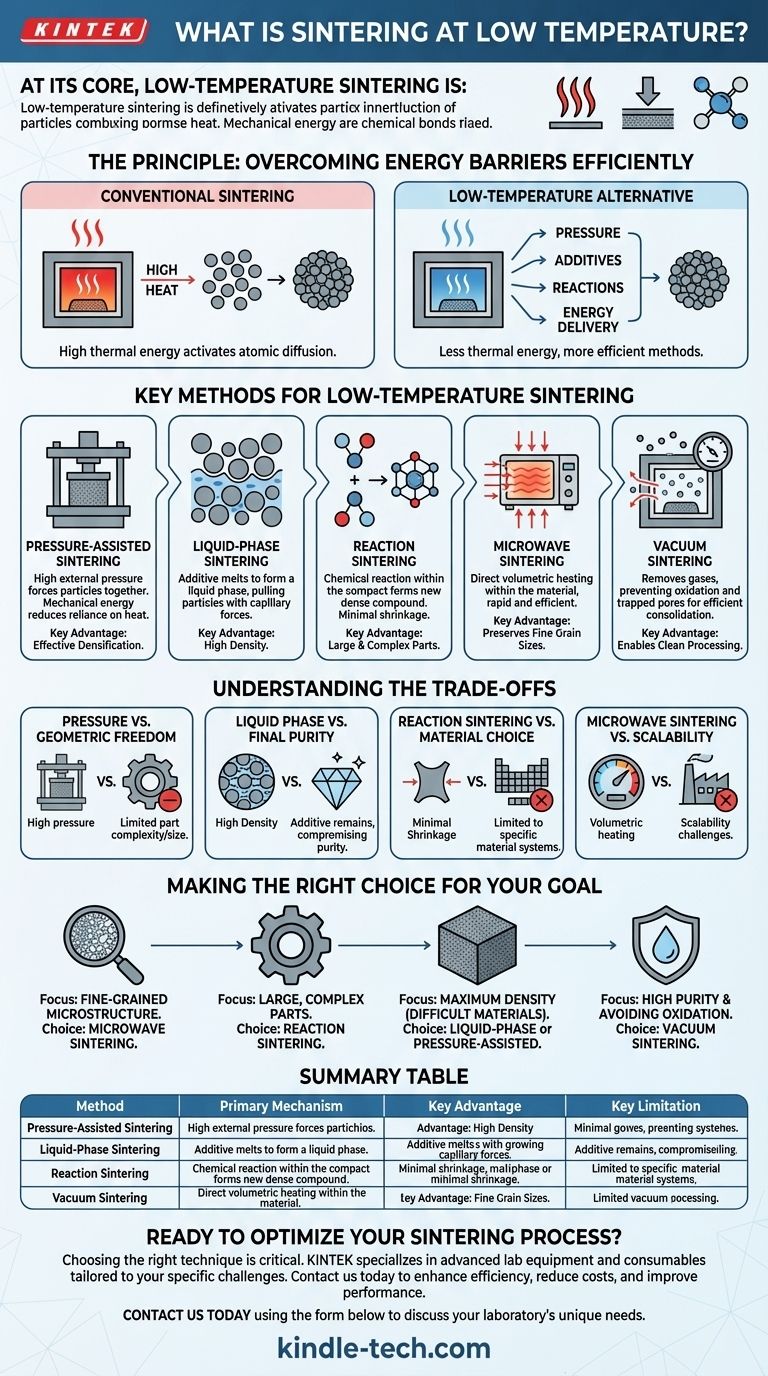

Принцип: Эффективное преодоление энергетических барьеров

Традиционное спекание — это простой, но энергоемкий процесс. Понимание его механизма позволяет понять, почему необходимы альтернативы.

Как работает обычное спекание

Обычное спекание подвергает рыхлый порошковый компакт воздействию высоких температур, обычно ниже точки плавления материала. Эта тепловая энергия активирует атомную диффузию, заставляя атомы мигрировать с поверхностей частиц к «шейкам», образующимся между ними, постепенно закрывая поры и создавая плотную, твердую деталь.

Низкотемпературная альтернатива

Цель низкотемпературного спекания — облегчить это уплотнение с меньшим количеством тепловой энергии. Это критически важно для экономии затрат, ускорения производства и, что наиболее важно, для сохранения мелкозернистых микроструктур или обработки термочувствительных материалов.

Ключевые методы низкотемпературного спекания

Существует несколько различных стратегий для снижения требуемой температуры спекания. Каждая из них работает по своему принципу и подходит для разных применений.

Спекание с давлением

Это самый прямой подход. Применяя высокое внешнее давление к порошковому компакту, частицы физически принуждаются к тесному контакту. Эта механическая энергия снижает зависимость от тепловой энергии для закрытия пор, позволяя уплотнению происходить при гораздо более низкой температуре.

Жидкофазное спекание

В этом методе небольшое количество добавки смешивается с основным порошком. Эта добавка выбирается таким образом, чтобы ее температура плавления была ниже, чем у основного материала. При температуре спекания добавка плавится, создавая жидкую фазу, которая смачивает твердые частицы. Капиллярные силы стягивают частицы вместе, и жидкость действует как быстрый путь переноса для атомов, которые растворяются и повторно осаждаются, быстро заполняя поры и достигая высокой плотности.

Реакционное спекание

Этот метод включает химическую реакцию внутри порошкового компакта. Вместо простого связывания существующих частиц, исходные материалы реагируют, образуя новое, плотное керамическое соединение. Поскольку сама реакция обеспечивает сильную движущую силу для консолидации, температура процесса может быть относительно низкой. Ключевым преимуществом является его минимальная усадка, что делает его идеальным для больших и сложных деталей.

Микроволновое спекание

Микроволновое спекание использует принципиально иной механизм нагрева. Вместо нагрева материала снаружи внутрь, микроволны генерируют тепло непосредственно внутри материала. Этот быстрый, объемный нагрев очень эффективен и может значительно сократить время, необходимое для достижения температур спекания. Хотя пиковая температура может быть по-прежнему высокой, скорость процесса помогает сохранить мелкие размеры зерен, что является основной целью, часто связанной с низкотемпературной обработкой.

Вакуумное спекание

Хотя это не самостоятельный низкотемпературный метод, создание вакуума является критически важным условием. Удаление атмосферных газов из печи предотвращает окисление и устраняет захваченные газы внутри пор, которые в противном случае препятствовали бы уплотнению. Эта более чистая среда делает весь процесс спекания более эффективным, часто позволяя добиться успеха при более низкой температуре или в течение более короткого времени, чем это было бы возможно на воздухе.

Понимание компромиссов

Выбор метода спекания требует четкого понимания его неотъемлемых компромиссов. Единого «лучшего» решения не существует.

Давление против геометрической свободы

Использование высокого давления эффективно для уплотнения, но требует прочной и часто дорогостоящей оснастки (штампов и прессов). Это может значительно ограничить размер и сложность деталей, которые вы можете производить.

Жидкая фаза против конечной чистоты

При жидкофазном спекании добавка, образующая жидкость, становится постоянной частью микроструктуры конечного материала. Это неприемлемо для применений, требующих высокой химической чистоты.

Реакционное спекание против выбора материала

Реакционное спекание мощно, но ограничено системами материалов, где подходящая химическая реакция может произвести желаемое конечное соединение. Этот метод нельзя применять универсально к любому материалу.

Микроволновое спекание против масштабируемости и совместимости

Микроволновое спекание обычно лучше всего подходит для небольших, отдельных компонентов и может иметь проблемы с материалами, которые являются высокопроводящими или плохо взаимодействуют с микроволновой энергией. Масштабирование процесса для крупносерийного производства остается серьезной инженерной проблемой.

Правильный выбор для вашей цели

Выбирайте метод, основываясь на наиболее критическом результате для вашего проекта.

- Если ваша основная цель — сохранение мелкозернистой или наноразмерной микроструктуры: Скорость микроволнового спекания является основным преимуществом.

- Если ваша основная цель — производство крупных, сложных деталей с высокой точностью размеров: Реакционное спекание является ведущим кандидатом благодаря минимальной усадке.

- Если ваша основная цель — достижение максимальной плотности в трудноспекаемом материале: Жидкофазное или спекание с давлением обеспечивает мощные движущие силы для уплотнения.

- Если ваша основная цель — обеспечение высокой чистоты и предотвращение окисления: Вакуумное спекание является важным условием процесса для обеспечения эффективной, чистой консолидации.

В конечном итоге, выбор правильного процесса спекания означает сопоставление механизма с вашим конкретным материалом и требованиями к производительности.

Сводная таблица:

| Метод | Основной механизм | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| С давлением | Высокое внешнее давление | Эффективное уплотнение | Ограниченная сложность/размер детали |

| Жидкофазное | Плавление добавки (капиллярные силы) | Высокая плотность | Нарушенная конечная чистота |

| Реакционное спекание | Химическая реакция на месте | Минимальная усадка | Ограничено конкретными материалами |

| Микроволновое спекание | Объемный нагрев (скорость) | Сохраняет тонкую микроструктуру | Проблемы масштабируемости |

| Вакуумное спекание | Отсутствие окисляющих газов | Обеспечивает чистую обработку | Не является самостоятельным низкотемпературным методом |

Готовы оптимизировать процесс спекания?

Выбор правильной низкотемпературной технологии спекания имеет решающее значение для достижения желаемых свойств вашего материала, будь то мелкозернистая микроструктура, высокая точность размеров или максимальная плотность. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным задачам спекания.

Наши эксперты помогут вам выбрать идеальное решение для повышения эффективности, снижения затрат и улучшения характеристик ваших материалов. Не позволяйте ограничениям спекания сдерживать ваши инновации.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое магнетронное распыление? Руководство по высококачественному осаждению тонких пленок

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Что такое установка магнетронного напыления? Точное осаждение тонких пленок для передовых материалов

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации