По сути, спеченная керамика — это передовые материалы, созданные путем взятия мелких керамических порошков, прессования их в желаемую форму, а затем нагрева до высокой температуры. Этот процесс, известный как спекание, сплавляет частицы порошка в твердую, плотную и невероятно долговечную готовую деталь без фактического плавления материала.

Основной принцип спекания заключается в использовании тепла и давления для превращения хрупкого, спрессованного порошка в прочный, монолитный керамический компонент. Именно этот процесс обеспечивает исключительную механическую прочность, твердость и термическую стабильность, которые делают керамику столь ценной в требовательных областях применения.

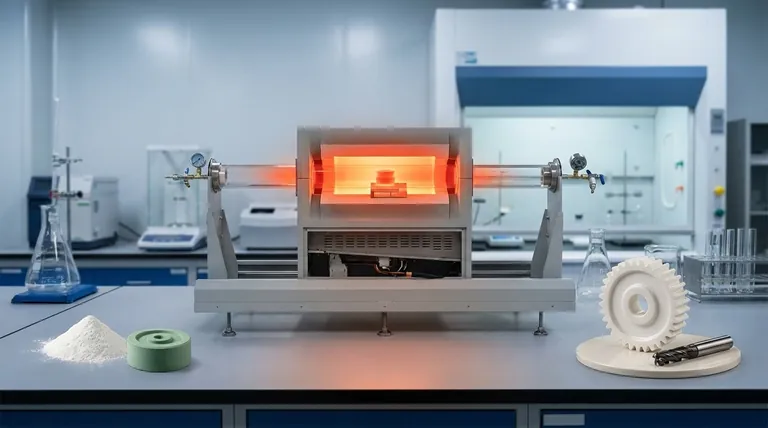

Процесс спекания: от порошка к твердому телу

Спекание — это термическая обработка, которая фундаментально изменяет микроструктуру керамического материала, создавая его окончательные, высокоэффективные свойства. Процесс можно разделить на несколько ключевых стадий.

Отправная точка: керамический порошок

Все начинается с тщательно отобранного керамического порошка, такого как карбид кремния, оксид алюминия или диоксид циркония. Размер и однородность этих частиц порошка имеют решающее значение для качества конечного продукта.

Формирование "сырого" тела

Порошок сначала прессуется в предварительную форму с использованием таких методов, как компрессия или прессование. Эта первоначальная, хрупкая деталь известна как "сырое" тело. Она имеет желаемую геометрию, но не обладает значительной прочностью.

Роль тепла

Затем сырое тело помещается в высокотемпературную печь или обжиговую печь. Оно нагревается до температуры ниже точки плавления материала, что приводит к связыванию и сплавлению отдельных частиц порошка в точках их контакта.

Получающаяся микроструктура

По мере сплавления частиц зазоры и поры между ними устраняются. Этот процесс, называемый уплотнением, значительно увеличивает плотность материала и уменьшает его пористость, что является основным источником повышенной прочности и твердости керамики.

Почему спекание критически важно для керамики

Без спекания большинство передовых керамических компонентов просто не были бы возможны. Процесс придает несколько важнейших свойств.

Повышенная механическая прочность и твердость

Плотная, однородная микроструктура, созданная спеканием, приводит к получению материала с исключительной твердостью и износостойкостью. Именно поэтому спеченная керамика используется в таких требовательных областях, как промышленные режущие инструменты.

Превосходная термическая стабильность

Спеченная керамика способна выдерживать экстремальные температуры без деградации. Это делает ее идеальной для использования в высокотемпературных печах, теплообменниках и соплах для двигателей.

Контролируемые конечные свойства

Инженеры могут тщательно контролировать параметры спекания, такие как температура, время и атмосфера. Это позволяет им точно настраивать конечную плотность, пористость и микроструктуру для соответствия конкретным требованиям применения, от электрических изоляторов до оптических зеркал.

Ключевой метод спекания: реакционное спекание

Хотя существует множество методов спекания, некоторые из них уникально подходят для решения конкретных задач.

Преимущества реакционного спекания

Реакционное спекание — это специализированный процесс, ценный благодаря нескольким ключевым преимуществам. Он обычно требует более низкой температуры спекания, что снижает производственные затраты и энергопотребление.

Минимальная усадка и высокая точность

Крайне важно, что изделия, изготовленные методом реакционного спекания, демонстрируют очень малую усадку в процессе. Это делает его идеальным методом для производства крупногабаритных компонентов или деталей сложной формы, которые должны соответствовать жестким допускам по размерам.

Понимание компромиссов

Хотя процесс спекания является мощным, он включает в себя сложности и проблемы, которыми необходимо управлять.

Проблема усадки

В большинстве традиционных процессов спекания уменьшение пористости сопровождается значительной усадкой материала. Это должно быть точно рассчитано и учтено при проектировании "сырого" тела, чтобы гарантировать соответствие конечной детали размерным спецификациям.

Высокое энергопотребление

Достижение высоких температур, необходимых для спекания, является энергоемким процессом. Стоимость энергии является значительным фактором в общей стоимости производства керамических компонентов.

Риск дефектов

Неправильный контроль циклов нагрева и охлаждения может привести к возникновению внутренних напряжений, что вызовет трещины, деформации или неполное уплотнение. Это может поставить под угрозу структурную целостность конечной детали и привести к выходу компонентов из строя.

Правильный выбор для вашей цели

Оптимальный подход к спеканию полностью зависит от предполагаемого применения и желаемого результата.

- Если ваша основная цель — экономичное производство крупных, сложных деталей: Реакционное спекание часто является лучшим выбором из-за его низкой усадки и более низких температурных требований.

- Если ваша основная цель — достижение максимальной твердости и долговечности: Традиционное высокотемпературное спекание с точным контролем необходимо для создания прочных материалов для режущих инструментов или огнеупорных компонентов.

- Если ваша основная цель — крупносерийное производство стандартных товаров: Устоявшиеся процессы спекания для таких изделий, как керамическая плитка и сантехника, оптимизированы для эффективности и согласованности.

В конечном итоге, освоение принципов спекания позволяет инженерам превращать простые порошки в одни из самых передовых и долговечных материалов, доступных сегодня.

Сводная таблица:

| Свойство | Преимущество |

|---|---|

| Механическая прочность | Исключительная твердость и износостойкость для режущих инструментов и промышленных деталей. |

| Термическая стабильность | Выдерживает экстремальные температуры, идеально подходит для печей и компонентов двигателей. |

| Контролируемые свойства | Настраиваемая плотность и пористость для конкретных применений, таких как электрические изоляторы. |

| Реакционное спекание | Процесс с более низкой температурой и минимальной усадкой для крупных, сложных деталей. |

Готовы внедрить высокоэффективную спеченную керамику в свою лабораторию или производственную линию? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в спекании керамики!

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Прецизионно обработанный лист нитрида кремния (SiN) для производства передовой тонкой керамики

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое микроволновое спекание? Откройте для себя более быструю и эффективную обработку материалов

- Каковы области применения циркониевой керамики? Откройте для себя высокопроизводительные решения для экстремальных условий

- Что такое метод карбида кремния? Освоение процесса Ачесона для промышленного производства SiC

- Каково термическое сопротивление SiC? Понимание его высокой теплопроводности для превосходной производительности

- Какова цель спекания в керамике? Превращение порошка в прочные, высокоэффективные детали

- Что такое керамика и каковы ее применения? От гончарных изделий до космических аппаратов: раскрытие потенциала материала

- Обладает ли SiC высокой теплопроводностью? Раскройте потенциал превосходного терморегулирования для силовой электроники

- Становится ли керамика прочнее под давлением? Использование прочности на сжатие для превосходной производительности