В материаловедении быстрая термическая обработка (RTP) — это специализированный метод отжига, при котором материал, обычно полупроводниковая пластина, очень быстро нагревается до высоких температур с использованием высокоинтенсивных источников света. Весь цикл нагрева, выдержки при температуре и охлаждения завершается за секунды или минуты, достигая специфических структурных изменений при минимизации нежелательных побочных эффектов от длительного воздействия тепла.

Основная цель RTP — не просто отжиг материала, а выполнение этого процесса с исключительной скоростью и контролем. Это минимизирует общий «тепловой бюджет» — комбинацию температуры и времени — что критически важно для изготовления сложных многослойных устройств, таких как современные микросхемы.

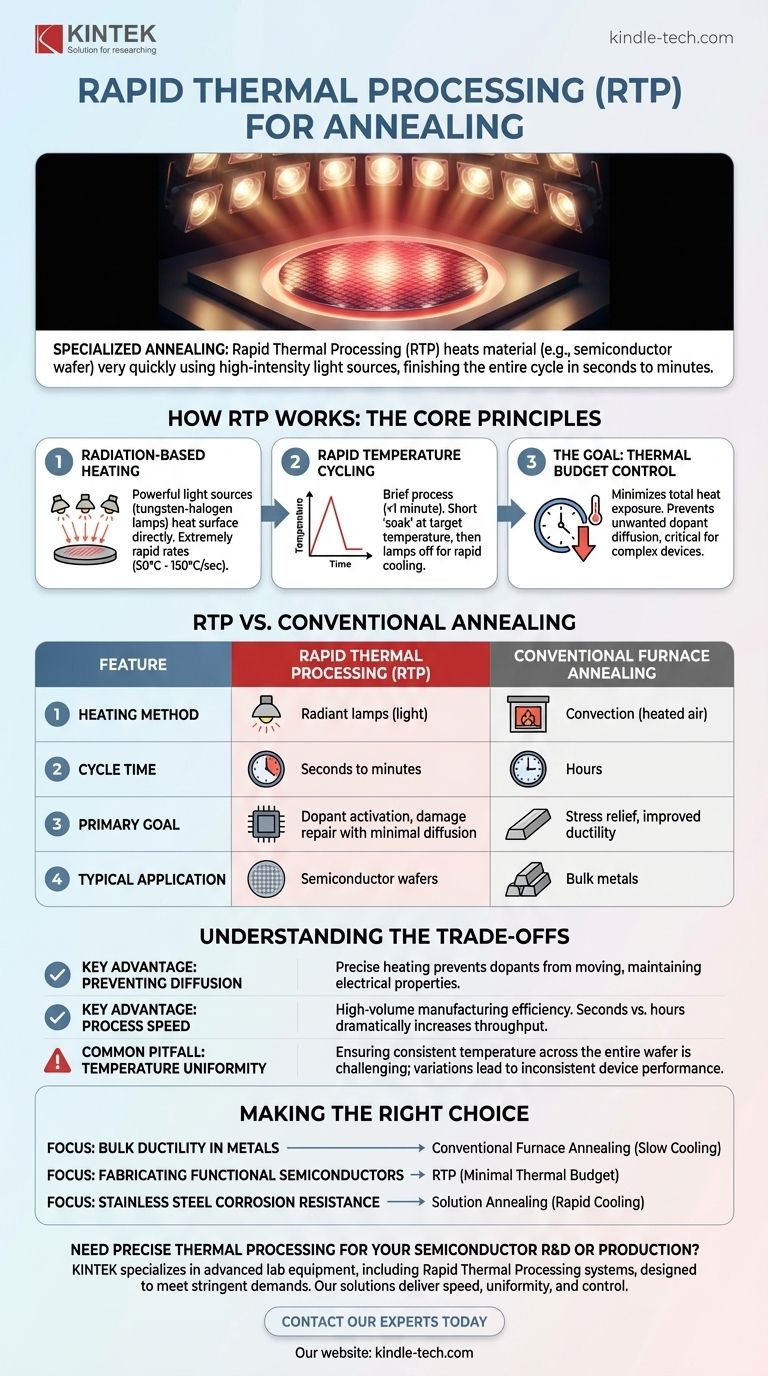

Как работает RTP: Основные принципы

В то время как традиционный отжиг изменяет объемные свойства материала в течение длительного периода, RTP — это метод точности и скорости. Он достигает целей отжига — таких как восстановление повреждений кристаллической решетки или активация легирующих примесей — без недостатков медленной печи.

Нагрев на основе излучения

В отличие от обычной печи, которая медленно нагревает материалы посредством конвекции, RTP использует мощные некогерентные источники света, такие как вольфрамово-галогенные лампы. Эта лучистая энергия поглощается непосредственно поверхностью материала, обеспечивая чрезвычайно быстрые скорости нагрева, часто от 50°C до 150°C в секунду.

Быстрый температурный цикл

Весь процесс RTP краток, обычно длится менее минуты. После короткой «выдержки» при целевой температуре лампы выключаются, и материал быстро остывает. Это отличительная особенность, которая отличает его от традиционного отжига, который акцентирует внимание на медленном охлаждении для максимизации пластичности.

Цель: Контроль теплового бюджета

Основная причина использования RTP — ограничение общего воздействия тепла на материал. В сложных устройствах, таких как полупроводники, длительный нагрев вызывает диффузию или распространение атомов легирующих примесей из их предполагаемых мест, что может разрушить электрические свойства устройства. Скорость RTP выполняет необходимые атомные ремонты, не давая времени для возникновения этой разрушительной диффузии.

RTP против обычного отжига

Понимание контекста RTP требует сравнения его с традиционными методами. Выбор между ними полностью зависит от материала и желаемого результата.

Профиль нагрева и охлаждения

Традиционный отжиг использует печь для медленного нагрева материала, выдерживает его при температуре, а затем очень медленно охлаждает для достижения расслабленного, высокопластичного состояния. RTP делает обратное, используя быстрый нагрев и охлаждение для достижения специфического, чувствительного ко времени изменения.

Основное назначение

Обычный отжиг часто используется для объемных металлов для снятия внутренних напряжений, устранения последствий наклепа и улучшения обрабатываемости. Его цель — сделать большой кусок материала более однородным и пригодным для обработки.

RTP, напротив, является ключевым процессом в производстве полупроводников. Он используется для активации имплантированных легирующих примесей, восстановления повреждений кристаллической решетки после ионной имплантации и формирования тонких пленок силицидов металлов на пластине.

Применение материала

В то время как такие методы, как отжиг на раствор, используются в металлургии для конкретных сплавов, таких как нержавеющая сталь, RTP почти исключительно связан с изготовлением интегральных схем на кремниевых пластинах.

Понимание компромиссов

RTP — мощный инструмент, но его преимущества специфичны для определенных применений, и он сопряжен с уникальными проблемами.

Ключевое преимущество: Предотвращение диффузии

Как упоминалось, основное преимущество RTP заключается в его способности нагревать пластину ровно настолько, чтобы активировать легирующие примеси или устранить повреждения, не позволяя им перемещаться из своих точных мест. Такая точность невозможна в обычной печи.

Ключевое преимущество: Скорость процесса

В крупносерийном производстве время процесса критично. Цикл RTP, занимающий 90 секунд, гораздо эффективнее, чем процесс в печи, который может занимать много часов, что значительно увеличивает производительность.

Распространенная проблема: Равномерность температуры

Значительной проблемой в RTP является обеспечение нагрева всей пластины до одной и той же температуры. Любое небольшое изменение интенсивности лампы или отражательной способности по всей пластине может создать горячие или холодные точки, что приведет к непостоянной производительности устройства и снижению выхода годных изделий.

Правильный выбор для вашей цели

Выбор процесса отжига зависит от вашего материала, масштаба и желаемого структурного результата.

- Если ваша основная цель — улучшение объемной пластичности металлов: Правильным подходом является традиционный печной отжиг с медленным циклом охлаждения.

- Если ваша основная цель — изготовление функциональных полупроводниковых устройств: RTP необходим для активации легирующих примесей и устранения повреждений с минимальным тепловым бюджетом.

- Если ваша основная цель — повышение коррозионной стойкости нержавеющей стали: Требуется специализированный процесс, такой как отжиг на раствор, который также использует быстрое охлаждение по другой причине.

В конечном счете, выбор правильного метода отжига требует сопоставления уникального теплового профиля процесса с конкретным материалом и желаемым результатом.

Сводная таблица:

| Характеристика | Быстрая термическая обработка (RTP) | Обычный печной отжиг |

|---|---|---|

| Метод нагрева | Лучистые лампы (свет) | Конвекция (нагретый воздух) |

| Время цикла | Секунды до минут | Часы |

| Основная цель | Активация легирующих примесей, устранение повреждений с минимальной диффузией | Снятие напряжений, улучшение пластичности |

| Типичное применение | Полупроводниковые пластины | Объемные металлы |

Нужна точная термическая обработка для ваших исследований и разработок или производства полупроводников?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы быстрой термической обработки, разработанные для удовлетворения строгих требований современного производства полупроводников. Наши решения обеспечивают скорость, равномерность температуры и контроль, необходимые для максимизации выхода годных изделий и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология RTP может оптимизировать ваш процесс отжига и повысить производительность вашего устройства.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Муфельная печь 1700℃ для лаборатории

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки