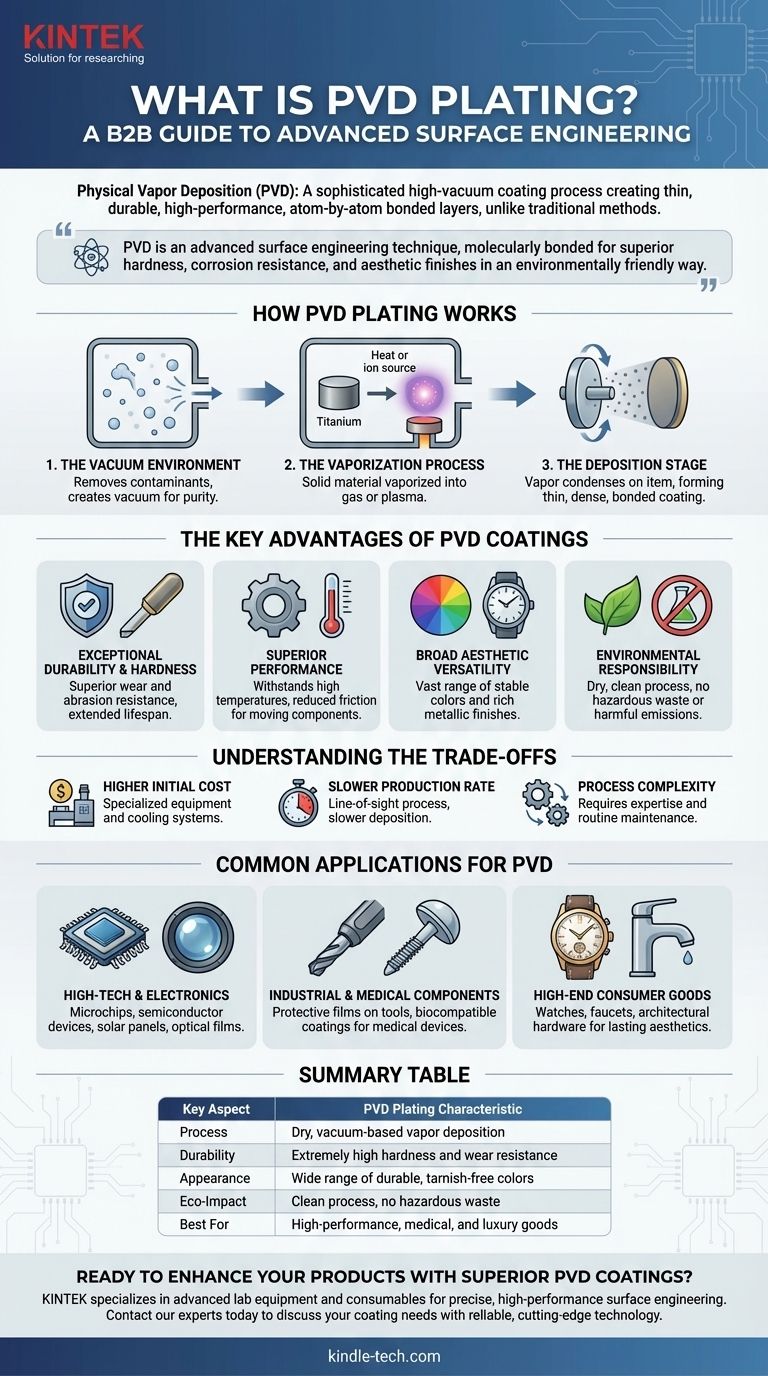

В материаловедении и производстве физическое осаждение из паровой фазы (PVD) — это сложный процесс нанесения покрытий, который происходит в условиях высокого вакуума. В отличие от традиционных методов мокрого нанесения покрытий, PVD преобразует твердый материал покрытия в пар, который затем конденсируется на целевом объекте атом за атомом, создавая очень тонкий, высокопрочный и высокоэффективный поверхностный слой.

PVD — это не простая краска или окунание; это передовая технология поверхностной инженерии. Его основная ценность заключается в создании покрытий, которые молекулярно связаны с подложкой, обеспечивая превосходную твердость, коррозионную стойкость и эстетическую отделку экологически чистым способом.

Как работает нанесение покрытий методом PVD

По своей сути, процесс PVD включает три основных этапа, которые происходят внутри вакуумной камеры. Эта контролируемая среда имеет решающее значение для обеспечения чистоты и качества конечного покрытия.

Вакуумная среда

Во-первых, из камеры удаляется весь воздух и загрязняющие вещества для создания вакуума. Этот шаг необходим, поскольку он предотвращает реакцию переносимых по воздуху частиц с материалом покрытия, обеспечивая чрезвычайно чистое и незагрязненное осаждение.

Процесс испарения

Далее испаряется твердый, высокочистый материал покрытия (например, титан или хром). Обычно это достигается путем нагрева или бомбардировки материала ионами, превращая твердое вещество непосредственно в газ или плазму.

Этап осаждения

Затем испаренный материал проходит через вакуумную камеру и осаждается на поверхности покрываемого изделия. Этот процесс формирует тонкую, плотную и прочно связанную пленку на поверхности объекта, создавая конечное PVD-покрытие.

Ключевые преимущества PVD покрытий

PVD предпочтителен во многих отраслях, поскольку получаемые покрытия предлагают сочетание функциональных и эстетических преимуществ, с которыми традиционным методам трудно сравниться.

Исключительная долговечность и твердость

PVD покрытия значительно тверже и более коррозионностойки, чем покрытия, нанесенные такими процессами, как гальваника. Это обеспечивает превосходную устойчивость к износу и истиранию, продлевая срок службы покрытой детали.

Превосходные эксплуатационные характеристики

Эти покрытия выдерживают высокие температуры и удары. Они также часто обеспечивают пониженный коэффициент трения, что повышает эффективность и производительность движущихся компонентов.

Широкая эстетическая универсальность

Процесс позволяет использовать широкий спектр неорганических материалов, обеспечивая огромное разнообразие цветов и отделок. Получающиеся поверхности гладкие, ровные и обладают богатым металлическим блеском, который одновременно привлекателен и долговечен.

Экологическая ответственность

PVD — это сухой, экологически чистый процесс. В отличие от гальваники или окраски, он не производит опасных химических отходов и не выделяет вредных веществ, что делает его гораздо более чистой технологией нанесения покрытий.

Понимание компромиссов

Несмотря на свою мощь, PVD не является универсальным решением для каждого применения. Его основные ограничения связаны со стоимостью, скоростью и сложностью.

Более высокая первоначальная стоимость

Сложное оборудование, необходимое для PVD, включая вакуумные камеры и системы охлаждения, делает этот процесс более дорогим по сравнению с традиционными методами нанесения покрытий.

Более низкая скорость производства

PVD — это процесс, требующий прямой видимости, который может иметь более низкую скорость осаждения или «выход» по сравнению с пакетными процессами, такими как гальваника. Это может ограничить его применимость для крупносерийного, недорогого производства.

Сложность процесса

Эксплуатация системы PVD требует специальных знаний и регулярного технического обслуживания. Зависимость от стабильного вакуума и надежной системы охлаждения добавляет уровни операционной сложности.

Общие области применения PVD

Уникальные свойства PVD покрытий делают их незаменимыми в областях, где критически важны производительность, чистота и надежность.

Высокие технологии и электроника

PVD используется для создания невероятно тонких, чистых пленок, необходимых для производства микросхем, полупроводниковых приборов, солнечных панелей и оптических линз.

Промышленные и медицинские компоненты

Технология применяется для создания прочных защитных пленок на инструментах и деталях машин, продлевая срок их службы. В медицине она используется для нанесения покрытий на медицинские устройства, где чистота, долговечность и биосовместимость имеют решающее значение.

Товары народного потребления премиум-класса

Сочетание исключительной долговечности и премиальной эстетической отделки делает PVD популярным выбором для предметов роскоши, таких как часы, высококачественная сантехника и архитектурная фурнитура, где долговечная, красивая отделка имеет первостепенное значение.

Принятие правильного решения для вашей цели

Чтобы определить, является ли PVD подходящим решением, рассмотрите свою основную цель.

- Если ваш основной фокус — максимальная долговечность и производительность: PVD является превосходным выбором для применений, где износ, коррозия и термостойкость являются бескомпромиссными.

- Если ваш основной фокус — премиальная, долговечная эстетика: PVD предлагает огромный спектр стабильных, высококачественных металлических отделок, которые не тускнеют и не выцветают, как традиционные покрытия.

- Если ваш основной фокус — экологическая ответственность: PVD выделяется как значительно более чистый и устойчивый процесс по сравнению с традиционными методами, такими как гальваника.

- Если ваш основной фокус — минимизация затрат на массово производимый продукт: Более высокая стоимость и более низкая скорость производства PVD могут сделать традиционные методы нанесения покрытий более практичным выбором.

В конечном счете, нанесение покрытий методом PVD представляет собой современный подход к поверхностной инженерии, где производительность, долговечность и точность являются наивысшими приоритетами.

Сводная таблица:

| Ключевой аспект | Характеристика нанесения покрытий методом PVD |

|---|---|

| Процесс | Сухое осаждение из паровой фазы в вакууме |

| Долговечность | Чрезвычайно высокая твердость и износостойкость |

| Внешний вид | Широкий спектр долговечных, нетускнеющих цветов |

| Экологическое воздействие | Чистый процесс, отсутствие опасных отходов |

| Лучше всего подходит для | Высокопроизводительные, медицинские и предметы роскоши |

Готовы улучшить свою продукцию с помощью превосходных PVD покрытий? KINTEK специализируется на современном лабораторном оборудовании и расходных материалах для точной, высокоэффективной поверхностной инженерии. Независимо от того, занимаетесь ли вы производством медицинских устройств, электроникой или предметами роскоши, наши решения обеспечивают долговечность и эстетическое качество, которые требуются вашей продукции. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в нанесении покрытий с помощью надежных, передовых технологий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок