По сути, физическое осаждение из паровой фазы (PVD) — это сложная технология нанесения покрытий, используемая для нанесения чрезвычайно тонкой, высокоэффективной пленки на поверхность. Процесс включает в себя взятие твердого исходного материала, его испарение в вакууме, а затем осаждение этих испаренных атомов или молекул на целевом объекте для формирования желаемого покрытия.

PVD — это не один метод, а семейство вакуумных процессов, которые физически переносят материал атом за атомом от источника к подложке. Этот метод позволяет создавать ультратонкие пленки со свойствами — такими как твердость или проводимость, — которые часто превосходят свойства самого основного материала.

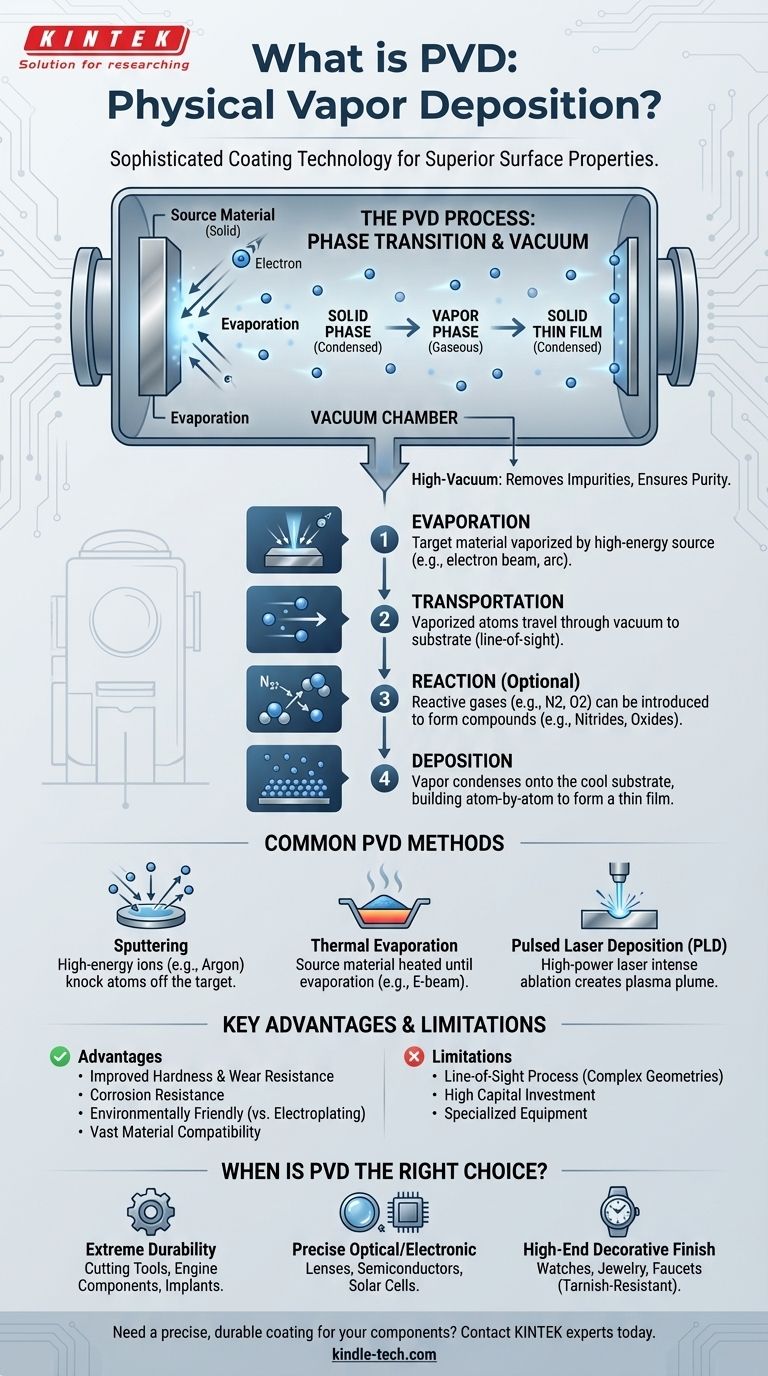

Как фундаментально работает PVD

Основной принцип: фазовый переход

Процесс PVD определяется прохождением материала через различные физические состояния.

Он начинается с того, что материал покрытия находится в твердой, конденсированной фазе. Затем он переходит в газообразную, паровую фазу. Наконец, он возвращается в конденсированную фазу по мере осаждения на подложке, образуя твердую тонкую пленку.

Критическая роль вакуума

Весь этот процесс происходит внутри вакуумной камеры высокого разрешения.

Вакуум необходим, поскольку он удаляет воздух и другие частицы, которые в противном случае могли бы вступать в реакцию с испаренным материалом или препятствовать его перемещению от источника к подложке, обеспечивая чистое и равномерное покрытие.

Четыре ключевых этапа процесса PVD

Хотя конкретные методы различаются, все они следуют общей четырехэтапной последовательности.

1. Испарение

Процесс начинается с превращения твердого исходного материала (известного как «мишень») в пар.

Это достигается путем бомбардировки мишени высокоэнергетическим источником, таким как электронный луч, электрическая дуга или ионы, которые выбивают атомы с ее поверхности.

2. Транспортировка

После испарения эти атомы или молекулы перемещаются по вакуумной камере.

Поскольку практически нет воздуха, который мог бы мешать, они движутся по прямой линии от источника к подложке, то есть к объекту, который покрывается.

3. Реакция (необязательно)

В некоторых случаях в вакуумную камеру вводятся реактивные газы, такие как азот, кислород или ацетилен.

Испаренные атомы металла реагируют с этими газами во время их прохождения, образуя новые соединения, такие как нитриды или оксиды, которые могут придать конечному покрытию определенные свойства, например, исключительную твердость или определенный цвет.

4. Осаждение

Наконец, испаренный материал достигает более холодной поверхности подложки и конденсируется, нарастая атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку.

Объяснение распространенных методов PVD

PVD — это категория методов, каждый из которых имеет свой способ создания начального пара.

Распыление (Sputtering)

При распылении мишень бомбардируется высокоэнергетическими ионами (обычно инертного газа, такого как аргон). Это действует как субатомный пескоструйный аппарат, выбивая атомы из материала мишени, которые затем осаждаются на подложке.

Термическое испарение

Это один из самых простых методов. Исходный материал нагревается в вакуумной камере до тех пор, пока он не испарится, создавая облако пара, которое конденсируется на подложке. Испарение электронным пучком (E-beam evaporation) — это более точная версия, использующая сфокусированный электронный луч для нагрева материала.

Импульсное лазерное осаждение (PLD)

В этой технике мощный лазер направляется на материал мишени. Интенсивная энергия лазерного импульса мгновенно абляционно (испаряет) небольшое количество материала, создавая плазменное облако, которое затем осаждается на подложке.

Понимание компромиссов и преимуществ

Ключевые преимущества PVD

PVD выбирают из-за его значительных преимуществ. Он позволяет наносить покрытия с улучшенными свойствами, такими как повышенная твердость, износостойкость и коррозионная стойкость.

Диапазон применимых материалов огромен и охватывает почти все неорганические материалы и даже некоторые органические. Кроме того, он считается более экологически чистым, чем традиционные процессы, такие как гальваника, которые часто включают опасные химикаты.

PVD против CVD: ключевое различие

PVD часто сравнивают с химическим осаждением из паровой фазы (CVD). Основное различие заключается в том, что PVD — это физический процесс (испарение твердого тела), в то время как CVD — это химический процесс.

При CVD в камеру вводятся газы-прекурсоры, которые реагируют на поверхности горячей подложки с образованием пленки. PVD, как правило, является низкотемпературным процессом «прямой видимости», тогда как CVD часто может покрывать более сложные геометрические формы, но требует более высоких температур.

Общие ограничения

Природа большинства процессов PVD, основанная на «прямой видимости», означает, что они отлично подходят для нанесения покрытий на плоские или слегка изогнутые поверхности, но могут испытывать трудности с равномерным покрытием внутренней части сложных форм или скрытых областей. Оборудование также является узкоспециализированным и представляет собой значительные капиталовложения.

Когда PVD — правильный выбор?

Выбор PVD полностью зависит от желаемого результата для конечного продукта.

- Если ваш основной фокус — экстремальная долговечность и износостойкость: PVD является стандартом для создания твердых защитных покрытий на режущих инструментах, деталях двигателей и медицинских имплантатах.

- Если ваш основной фокус — точные оптические или электронные свойства: PVD используется для нанесения антибликовых покрытий на линзы, проводящих слоев в полупроводниках и прозрачных электродов на солнечных элементах.

- Если ваш основной фокус — высококачественная декоративная отделка: PVD обеспечивает блестящее, устойчивое к потускнению покрытие для часов, смесителей и ювелирных изделий, которое намного долговечнее традиционного гальванического покрытия.

В конечном счете, физическое осаждение из паровой фазы — это мощный инструмент для инженерии поверхностей на атомном уровне для достижения производительности, которую не может обеспечить только основной материал.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физический (на основе вакуума) |

| Распространенные методы | Распыление, термическое испарение, импульсное лазерное осаждение (PLD) |

| Ключевое преимущество | Создает твердые, износостойкие и коррозионностойкие покрытия |

| Типичные области применения | Режущие инструменты, медицинские имплантаты, полупроводники, декоративная отделка |

| Основное ограничение | Процесс прямой видимости, могут возникнуть трудности со сложной геометрией |

Нужно точное и долговечное покрытие для ваших компонентов? KINTEK специализируется на передовом лабораторном оборудовании, включая системы PVD, чтобы помочь вам достичь превосходных свойств поверхности для ваших исследований и разработок или производственных нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий