По своей сути, физическое осаждение из паровой фазы (PVD) — это высокотехнологичный процесс нанесения покрытий, выполняемый в вакууме, который переносит материал на атомном уровне. Он включает превращение твердого исходного материала в пар, который затем перемещается по камере и конденсируется на целевом объекте — подложке — для образования исключительно тонкой, чистой и прочной пленки. Этот метод эффективно создает новую поверхность, атом за атомом.

PVD меньше похоже на покраску и больше на 3D-печать новой поверхности в микроскопическом масштабе. Такая точность позволяет создавать покрытия, которые улучшают твердость, термостойкость или оптические свойства материала способами, невозможными при использовании традиционных методов.

Как PVD создает покрытие атом за атомом

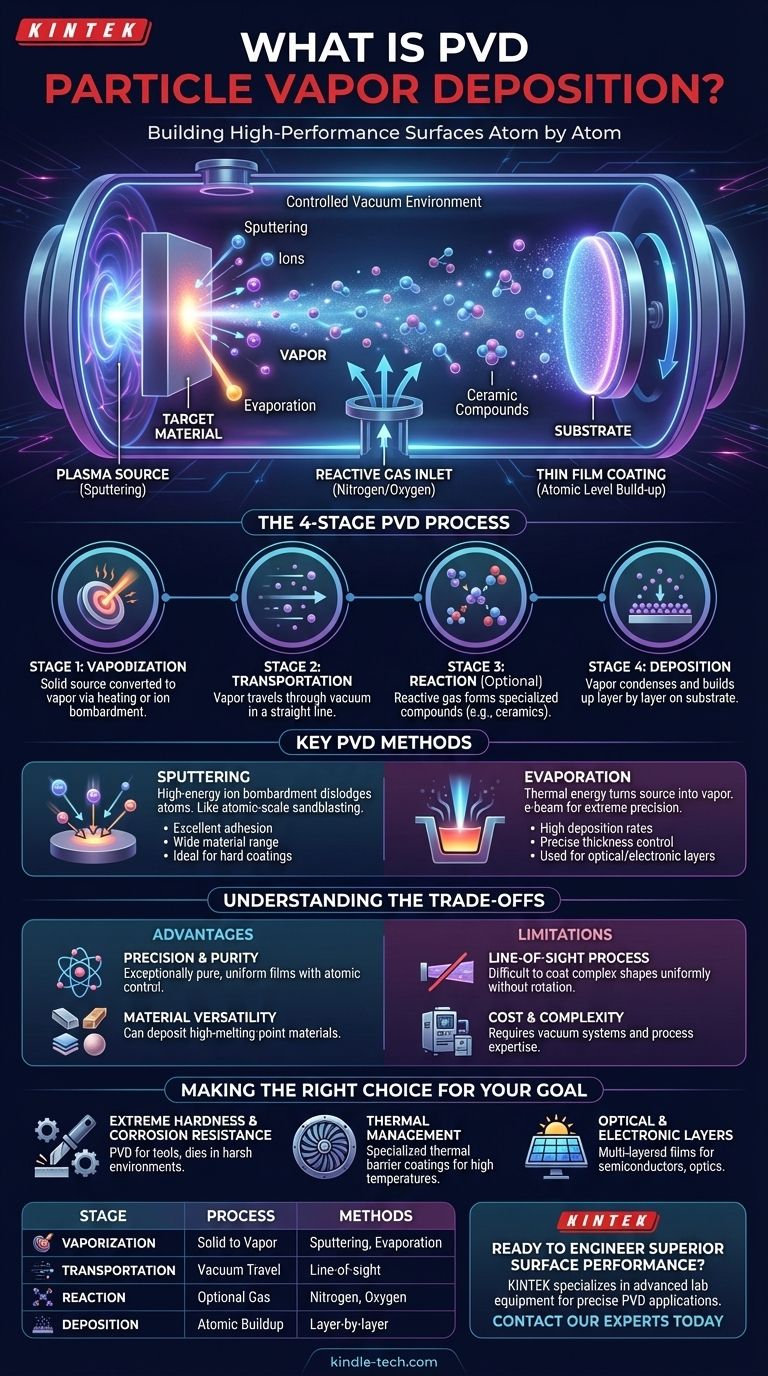

Процесс PVD лучше всего понимать как последовательность отдельных физических стадий, которые происходят в контролируемой вакуумной среде. Вакуум критически важен, потому что он удаляет другие атомы и молекулы, которые могли бы помешать процессу.

Стадия 1: Испарение

Процесс начинается с твердого исходного материала, часто называемого мишенью. Эта мишень превращается в пар с помощью высокоэнергетических средств. Два наиболее распространенных метода — это нагревание материала до испарения или бомбардировка его высокоэнергетическими ионами, которые физически выбивают атомы с его поверхности (процесс, известный как распыление).

Стадия 2: Транспортировка

После испарения атомы или молекулы из материала мишени перемещаются по вакуумной камере. Поскольку практически нет воздуха или других частиц, с которыми можно было бы столкнуться, они движутся по прямой линии от источника к покрываемому объекту.

Стадия 3: Реакция

В некоторых передовых PVD-процессах в камеру вводится реактивный газ, такой как азот или кислород. Этот газ реагирует с движущимся металлическим паром, образуя керамическое соединение, которое затем осаждается на подложке. Это позволяет создавать чрезвычайно твердые или специализированные покрытия.

Стадия 4: Осаждение

Когда частицы пара достигают подложки, они конденсируются обратно в твердое состояние. Они нарастают слой за слоем, образуя тонкую, плотную и прочно прилегающую пленку. Это наращивание на атомном уровне обеспечивает равномерность покрытия и его прочное сцепление с поверхностью.

Ключевые методы PVD: объяснение

Хотя принцип остается тем же, метод испарения определяет конкретный тип PVD-процесса. Две доминирующие техники предлагают различные преимущества.

Распыление

При распылении материал мишени бомбардируется высокоэнергетическими ионами (обычно инертного газа, такого как аргон), генерируемыми плазмой. Представьте это как пескоструйную обработку на атомном уровне, где ионы выбивают отдельные атомы из мишени. Эти выброшенные атомы затем перемещаются и осаждаются на подложке.

Испарение

Этот метод использует тепловую энергию для превращения исходного материала в пар. Твердый материал нагревается в вакууме до тех пор, пока он не испарится или не закипит. Распространенной техникой является электронно-лучевое испарение, которое использует мощный электронный луч для плавления и испарения исходного материала с исключительной точностью.

Понимание компромиссов

Технология PVD мощна, но ее пригодность зависит от понимания ее присущих сильных сторон и ограничений.

Преимущество: Точность и чистота

Поскольку процесс происходит в вакууме и покрытие формируется атом за атомом, PVD производит исключительно чистые и однородные тонкие пленки. Толщина покрытия может контролироваться с исключительной точностью.

Преимущество: Универсальность материалов

PVD может использоваться для нанесения материалов, с которыми иначе очень трудно работать, включая металлы и керамику с чрезвычайно высокими температурами плавления. Это делает его идеальным для высокопроизводительных применений.

Ограничение: Процесс прямой видимости

Испаренный материал обычно движется по прямой линии. Это означает, что PVD является «методом прямой видимости», и может быть трудно равномерно покрыть сложные формы с глубокими канавками или внутренними поверхностями без сложного вращения детали.

Ограничение: Стоимость и сложность

PVD требует дорогостоящего вакуумного оборудования и высокой степени контроля процесса. Хотя системы хорошо зарекомендовали себя, они представляют собой значительные инвестиции как в капитал, так и в операционную экспертизу по сравнению с более простыми методами нанесения покрытий, такими как покраска или гальваника.

Правильный выбор для вашей цели

Применение PVD — это стратегическое решение для проектирования поверхности материала с целью достижения конкретных эксплуатационных характеристик.

- Если ваша основная цель — экстремальная твердость и коррозионная стойкость: PVD является стандартом для нанесения тонких, плотных керамических покрытий на режущие инструменты, штампы и другие компоненты, используемые в суровых условиях.

- Если ваша основная цель — терморегулирование: Точность электронно-лучевого PVD используется для создания специализированных термобарьерных покрытий, необходимых для высокопроизводительных аэрокосмических и автомобильных деталей, которые должны выдерживать экстремальные температуры.

- Если ваша основная цель — создание точных оптических или электронных слоев: Контроль на атомном уровне, обеспечиваемый PVD, делает его незаменимым для производства многослойных пленок, используемых в полупроводниках, солнечных панелях и оптических линзах.

В конечном итоге, PVD предоставляет мощный метод для фундаментального изменения поверхностных свойств объекта, улучшая его производительность изнутри.

Сводная таблица:

| Стадия PVD | Ключевой процесс | Распространенные методы |

|---|---|---|

| Испарение | Твердый исходный материал превращается в пар | Распыление, испарение (электронно-лучевое) |

| Транспортировка | Пар перемещается в вакуумной камере | Движение по прямой видимости в вакууме |

| Реакция (опционально) | Пар реагирует с газом, образуя соединения | Введение азота, кислорода |

| Осаждение | Пар конденсируется на подложке, образуя тонкую пленку | Послойное атомное наращивание |

Готовы к созданию превосходных поверхностных характеристик?

Технология PVD может преобразить ваши компоненты с помощью сверхтвердых, коррозионностойких или специализированных оптических покрытий. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных PVD-приложений, помогая лабораториям достигать новаторских результатов в материаловедении, электронике и аэрокосмической отрасли.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-решения могут решить ваши конкретные задачи по нанесению покрытий и повысить успех вашего проекта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок