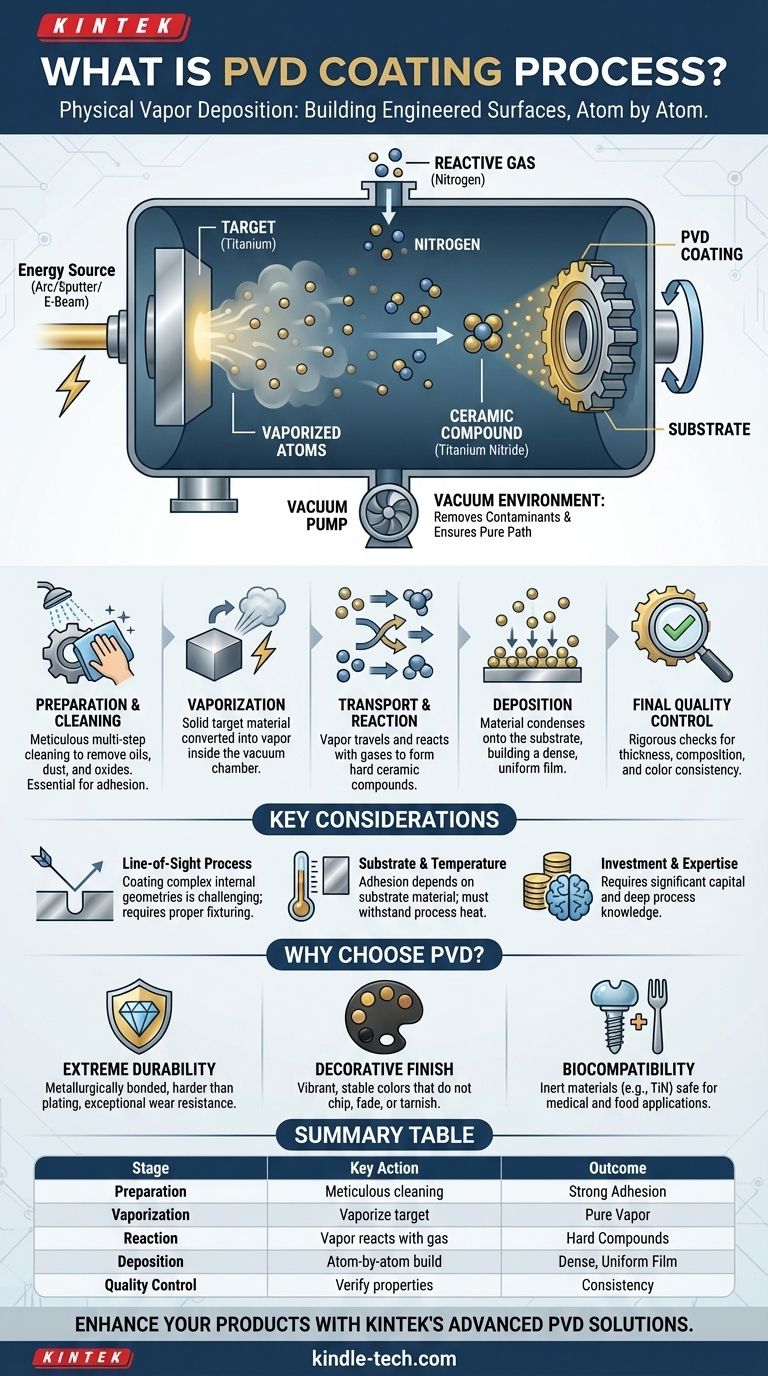

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий в вакууме, который переносит материал на атомном уровне. Твердый исходный материал, такой как титан или цирконий, испаряется внутри вакуумной камеры, а затем осаждается в виде тонкой, высокопрочной пленки на поверхности детали или изделия. Это поатомное осаждение создает покрытие, которое металлургически связано с подложкой, что обеспечивает исключительную износостойкость, коррозионную стойкость и твердость.

Ключевой момент заключается в том, что PVD — это не просто нанесение слоя краски или металлического покрытия. Это высокотехнологичный производственный процесс, который создает новую, спроектированную поверхность непосредственно на подложке, атом за атомом, в строго контролируемой вакуумной среде.

Основа: Почему вакуум необходим

Весь процесс P-V-D — Физическое Осаждение из Паровой Фазы — зависит от «V» (Vapor/Пар). Понимание того, почему эта среда является обязательной, ключ к пониманию качества конечного покрытия.

Удаление примесей

Основная цель вакуума — удалить из камеры все остальные атомы и молекулы, такие как кислород, азот и водяной пар. Если бы эти частицы присутствовали, они бы сталкивались с испаренными атомами покрытия, вызывая нежелательные реакции и препятствуя чистому, прочному соединению с подложкой.

Обеспечение чистого пути осаждения

Вакуум создает беспрепятственный путь «прямой видимости» для испаренного материала, чтобы он мог перемещаться от своего источника (мишени) к покрываемому продукту (подложке). Это гарантирует контролируемое осаждение и получение плотной и однородной пленки.

Деконструкция процесса PVD: Пошаговый анализ

Хотя точные параметры варьируются в зависимости от применения, процесс следует последовательной и логичной схеме. Он переходит от тщательной подготовки к атомному осаждению и окончательному контролю качества.

Шаг 1: Тщательная подготовка и очистка

Процесс начинается задолго до того, как деталь попадает в вакуумную камеру. Подложка должна быть безупречно чистой. Любые масла, пыль или оксиды на поверхности помешают правильному прилипанию покрытия. Этот этап часто включает многоступенчатую ультразвуковую очистку, химические ванны и сушку. Для деталей с существующими покрытиями может потребоваться предварительное удаление старого покрытия.

Шаг 2: Испарение (Абляция)

Попав в герметичную вакуумную камеру, твердый исходный материал, известный как «мишень», преобразуется в пар. Это часть названия «Физическое Осаждение из Паровой Фазы».

Общие методы для этого включают:

- Дуговой разряд: К мишени прикладывается электрическая дуга высокого тока, создающая локализованное горячее пятно, которое испаряет материал.

- Распыление: Мишень бомбардируется ионами высокой энергии (обычно аргоном) из плазмы, которые физически выбивают атомы с ее поверхности.

- Электронный луч: Мощный пучок электронов фокусируется на мишени в тигле, нагревая ее до точки кипения.

Шаг 3: Транспортировка и реакция

Испаренные атомы металла проходят через вакуум к подложке. На этом этапе в камеру часто точно вводится реактивный газ (например, азот, углерод или кислород).

Эти газы вступают в реакцию с металлическим паром, образуя новое керамическое соединение. Например, пары титана, реагирующие с газообразным азотом, образуют нитрид титана (TiN) — очень твердую керамику золотистого цвета. Этот стадия реакции определяет конечный цвет, твердость и химические свойства покрытия.

Шаг 4: Осаждение

Испаренный материал (теперь часто металло-газовое соединение) конденсируется на более холодной поверхности подложки. Это осаждение происходит атом за атомом, формируя тонкую, плотную и высокоструктурированную пленку. Детали часто вращаются на приспособлениях для обеспечения равномерного нанесения покрытия на все поверхности.

Шаг 5: Окончательный контроль качества

После завершения процесса, который может занять от 30 минут до нескольких часов, детали охлаждаются и извлекаются. Проводятся строгие проверки контроля качества для обеспечения согласованности и соответствия спецификациям. Обычно это включает использование аппарата рентгенофлуоресцентного анализа (XRF) для проверки элементного состава и толщины покрытия, а также спектрофотометра для измерения его точного цвета.

Понимание компромиссов и соображений

PVD — мощная технология, но важно понимать ее эксплуатационные реалии.

Это процесс прямой видимости

Поскольку испаренные атомы движутся по прямым линиям, нанесение покрытия на сложные внутренние геометрии или глубокие узкие отверстия может быть затруднительным. Правильное крепление и вращение деталей имеют решающее значение для достижения равномерного покрытия на сложных формах.

Материал подложки и температура имеют значение

Адгезия и производительность покрытия PVD в значительной степени зависят от материала подложки, на который оно наносится. Процесс также генерирует тепло, поэтому подложка должна выдерживать температуры внутри камеры без деформации или потери своих свойств.

Инвестиции и опыт

Нанесение покрытий PVD требует значительных капиталовложений в вакуумные камеры, источники питания и оборудование для контроля качества. Это не простой процесс, и он требует глубоких знаний процесса для правильного управления такими переменными, как температура, давление, газовые смеси и уровни мощности.

Выбор правильного варианта для вашей цели

Понимание процесса PVD позволяет эффективно указывать его для достижения желаемого результата.

- Если ваш основной акцент — экстремальная долговечность: Используйте тот факт, что PVD создает металлургически связанный керамический слой, который намного тверже и более износостоек, чем традиционное гальваническое покрытие или покраска.

- Если ваш основной акцент — декоративная отделка: Укажите правильный реактивный газ для достижения широкого спектра стабильных, ярких цветов (таких как золото, черный или бронза), которые не будут скалываться, тускнеть или темнеть.

- Если ваш основной акцент — биосовместимость или химическая стойкость: Выбирайте инертные материалы PVD, такие как нитрид титана (TiN) или нитрид циркония (ZrN), которые безопасны для медицинских имплантатов и пищевых применений.

Понимая, что PVD — это, по сути, процесс создания новой поверхности из отдельных атомов, вы сможете лучше использовать его уникальные возможности для вашего конкретного применения.

Сводная таблица:

| Этап процесса PVD | Ключевое действие | Результат |

|---|---|---|

| Подготовка | Тщательная очистка подложки | Обеспечивает прочное сцепление покрытия |

| Испарение | Твердый мишенный материал испаряется в вакууме | Создает чистый пар для осаждения |

| Транспортировка и реакция | Пар реагирует с газами (например, азотом) | Образует твердые керамические соединения (например, TiN) |

| Осаждение | Атомы конденсируются на подложке | Формирует плотную, однородную, металлургически связанную пленку |

| Контроль качества | Проверяется толщина и состав покрытия | Гарантирует согласованность и производительность |

Готовы улучшить свою продукцию с помощью превосходного покрытия PVD?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных процессов нанесения покрытий PVD. Независимо от того, нужно ли вам повысить долговечность, добиться специфической декоративной отделки или обеспечить биосовместимость, наши решения разработаны для удовлетворения строгих требований лабораторных и промышленных применений.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам использовать технологию PVD для ваших конкретных нужд.

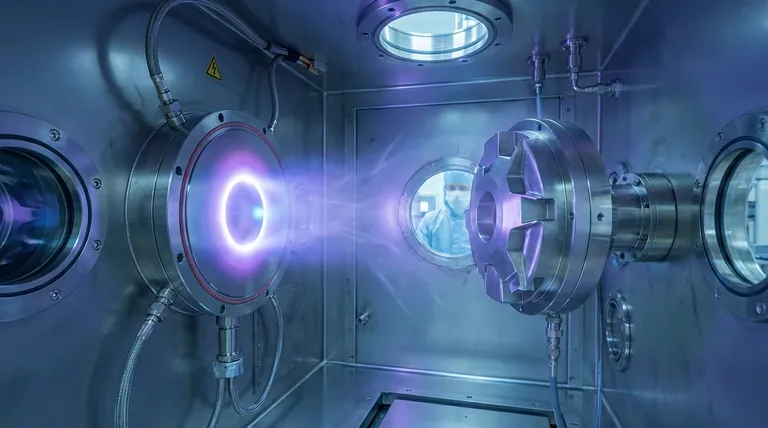

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий