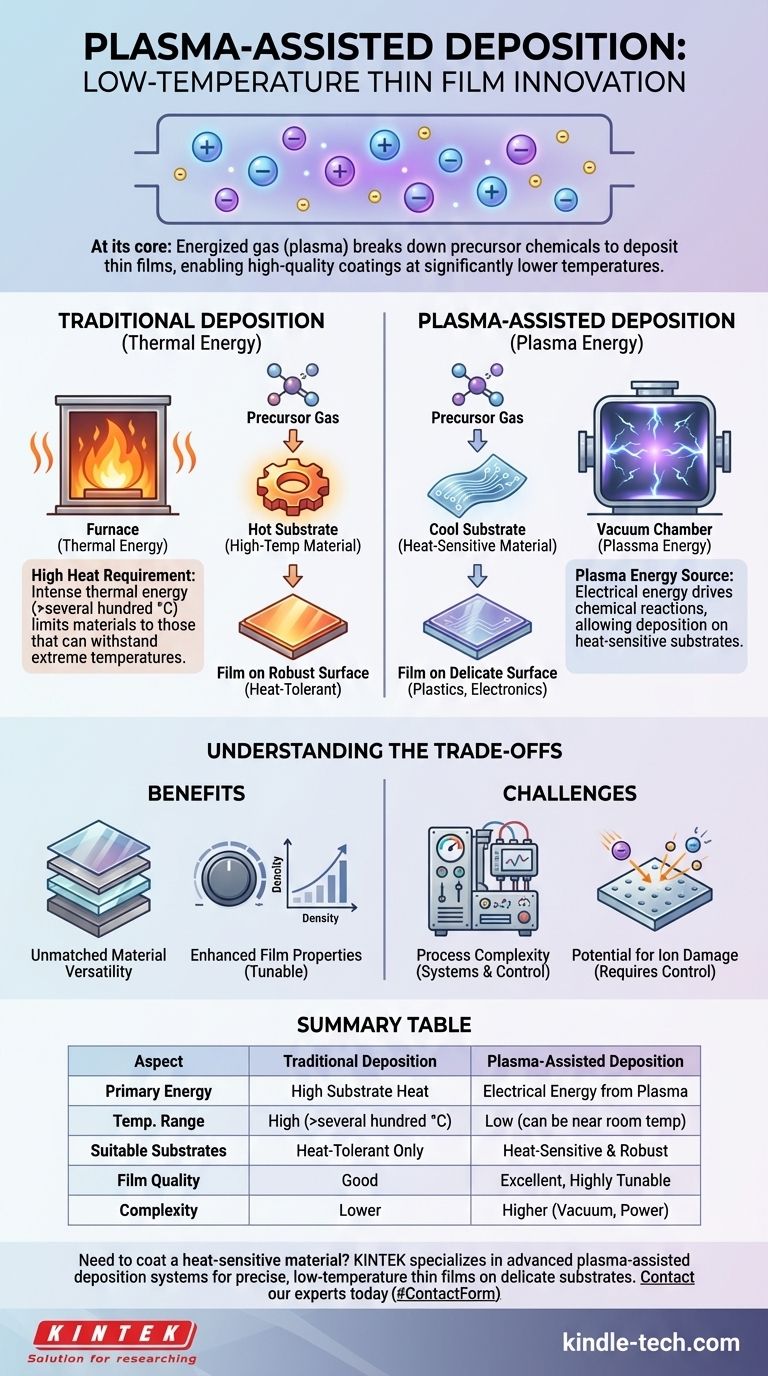

По своей сути, нанесение покрытий с помощью плазмы — это процесс, который использует активированный газ, или плазму, для помощи в нанесении тонкой пленки на поверхность материала. В отличие от традиционных методов, которые полагаются исключительно на высокую температуру, эта технология использует энергию плазмы для расщепления прекурсорных химических веществ и формирования покрытия. Это позволяет наносить покрытия высокого качества при значительно более низких температурах.

Основная проблема традиционного нанесения покрытий заключается в интенсивном тепле, которое требуется, что ограничивает типы материалов, которые можно покрывать. Нанесение покрытий с помощью плазмы решает эту проблему, используя электрическую энергию плазмы для управления необходимыми химическими реакциями, открывая путь для нанесения покрытий на теплочувствительные подложки, такие как пластик и сложная электроника.

Как традиционное нанесение покрытий задает сцену

Требование высокой температуры

В традиционном процессе, таком как химическое осаждение из паровой фазы (CVD), прекурсорный газ вводится в камеру, содержащую объект, который необходимо покрыть (подложку).

Подложка нагревается до очень высоких температур, часто до нескольких сотен или даже более тысячи градусов Цельсия. Эта интенсивная тепловая энергия разрывает химические связи в газе, заставляя материал оседать в виде твердой тонкой пленки на горячей поверхности.

Ограничения тепла

Зависимость от высокой температуры создает главное ограничение: ее можно применять только к подложкам, способным выдержать ее.

Материалы, такие как пластик, полимеры или деликатные электронные компоненты, будут повреждены, расплавлены или уничтожены температурами, необходимыми для традиционного CVD. Это сильно ограничивает диапазон потенциальных применений.

Роль плазмы: новый источник энергии

Создание плазмы

Плазму часто называют четвертым состоянием материи. В этом процессе газ (например, аргон или азот) вводится в вакуумную камеру и активируется, как правило, путем приложения сильного электрического поля.

Эта энергия отрывает электроны от атомов газа, создавая высокореактивную смесь ионов, электронов и нейтральных радикальных частиц. Этот активированный газ и есть плазма.

Активация прекурсорного газа

Настоящее новшество происходит, когда прекурсорный газ (источник материала покрытия) вводится в эту плазму.

Высокоэнергетические электроны и радикалы в плазме сталкиваются с молекулами прекурсорного газа. Эти столкновения передают достаточно энергии для разрыва химических связей — задача, которая ранее выполнялась только за счет экстремального тепла.

Обеспечение нанесения покрытий при низких температурах

Поскольку плазма обеспечивает энергию, необходимую для химической реакции, сама подложка больше не нуждается в том, чтобы быть основным источником тепла.

Подложка может оставаться при значительно более низкой температуре, в то время как активированные химические частицы конденсируются и образуют на ее поверхности плотную пленку высокого качества.

Понимание компромиссов

Преимущество: Непревзойденная универсальность материалов

Самое значительное преимущество — возможность нанесения покрытий на материалы, чувствительные к теплу. Это позволяет наносить твердые, защитные или функциональные покрытия на пластик, гибкую электронику и другие подложки с температурными ограничениями.

Преимущество: Улучшенные свойства пленки

Энергия, подаваемая плазмой, может быть точно настроена. Это позволяет точно настраивать свойства получаемой пленки, такие как ее плотность, адгезия и внутреннее напряжение, часто достигая результатов, невозможных при использовании чисто термических методов.

Проблема: Сложность процесса

Введение источника плазмы добавляет уровни сложности. Процесс требует сложных вакуумных систем, источников питания радиочастотного (РЧ) или постоянного тока (ПТ) и тщательного контроля давления газа, скорости потока и уровней мощности.

Проблема: Потенциальное повреждение ионами

Хотя энергия плазмы полезна, высокоэнергетические ионы также могут бомбардировать поверхность растущей пленки. При неправильном контроле эта бомбардировка может вызвать дефекты или напряжения, потенциально ухудшая качество пленки.

Как сделать правильный выбор для вашей цели

Выбор правильного метода нанесения покрытия требует четкого понимания ограничений вашего материала и желаемого результата.

- Если ваше основное внимание уделяется нанесению покрытий на теплочувствительные материалы: Нанесение покрытий с помощью плазмы часто является превосходным, а иногда и единственным жизнеспособным методом для создания прочной тонкой пленки.

- Если ваше основное внимание уделяется крупносерийному нанесению покрытий на прочные, термостойкие материалы: Традиционный термический CVD может быть более простым и экономически эффективным решением, если его высокотемпературный характер не является ограничением.

- Если ваше основное внимание уделяется достижению высокоспецифичных характеристик пленки: Точный контроль над энергией и ионной бомбардировкой в плазменном процессе может предоставить уникальные возможности для проектирования свойств материала.

Рассматривая плазму как настраиваемый источник энергии, а не просто как процесс, вы можете выбрать именно тот метод, который действительно требуется вашему применению.

Сводная таблица:

| Аспект | Традиционное нанесение покрытий | Нанесение покрытий с помощью плазмы |

|---|---|---|

| Основной источник энергии | Высокий нагрев подложки | Электрическая энергия от плазмы |

| Типичная температура подложки | Высокая (сотни до >1000°C) | Низкая (может быть близка к комнатной температуре) |

| Подходящие подложки | Только термостойкие материалы | Теплочувствительные материалы (пластик, электроника) |

| Качество и контроль пленки | Хорошее | Отличное, с возможностью точной настройки |

| Сложность процесса | Ниже | Выше (требуется вакуум, РЧ/ПТ питание) |

Нужно нанести покрытие на теплочувствительный материал?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы нанесения покрытий с помощью плазмы, чтобы помочь вам получить точные низкотемпературные тонкие пленки даже на самых деликатных подложках, таких как пластик и сложная электроника. Наш опыт гарантирует, что вы получите правильное решение для ваших конкретных материальных задач.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс нанесения покрытий!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Какова функция системы плазменного реактора? Откройте для себя экологически чистый синтез наночастиц серебра, управляемый КНП

- Что такое метод PECVD? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Сколько стоит нанесение DLC-покрытия? Подробный анализ факторов ценообразования

- Какова функция системы Microwave PECVD для алмазных наношипов? Прецизионный синтез наноструктур за 1 шаг

- Какова температура плазменного ХОВ? Разблокируйте низкотемпературное нанесение покрытий для чувствительных материалов

- Почему стоит использовать PECVD? Достижение высококачественных тонких пленок на термочувствительных материалах

- Как наносится DLC-покрытие? Глубокое погружение в процесс точного вакуумного осаждения

- Какова температура оксида PECVD? Достижение низкотемпературного осаждения для чувствительных материалов