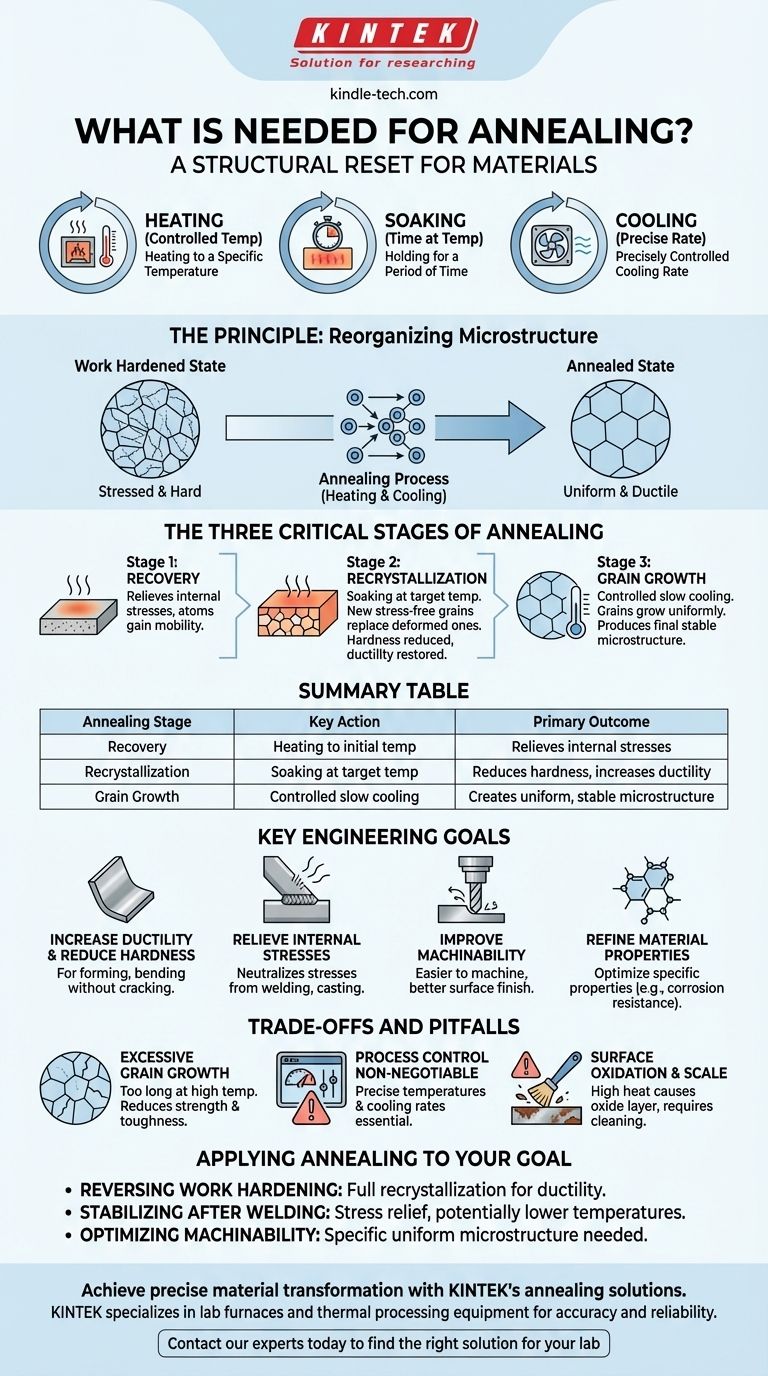

По сути, для отжига необходимы три критических элемента: метод нагрева материала до определенной температуры, время выдержки при этой температуре и точно контролируемая скорость охлаждения. Эта термическая обработка — не просто нагрев и охлаждение; это преднамеренный процесс, предназначенный для фундаментального изменения внутренней микроструктуры материала. Основная цель — снять внутренние напряжения, снизить твердость и повысить пластичность, делая материал более однородным и удобным в обработке.

Суть отжига заключается в том, что это структурный сброс для материала. Тщательно применяя тепло и контролируя скорость охлаждения, вы устраняете микроскопические дефекты и напряжения, возникающие в результате таких процессов, как сварка, литье или холодная формовка, что приводит к получению более мягкого, стабильного и обрабатываемого металла.

Принцип: Реорганизация микроструктуры металла

Чтобы понять отжиг, вы должны рассматривать металл не как статичное твердое тело, а как кристаллическую структуру. Производственные процессы могут растягивать, сжимать и дезорганизовывать эти кристаллы, вызывая внутреннее напряжение и делая материал твердым и хрупким — состояние, известное как нагартовка.

Отжиг систематически устраняет это повреждение. Он обеспечивает достаточную тепловую энергию для того, чтобы атомы внутри кристаллической решетки перестроились в более однородное состояние с меньшим напряжением.

Три критических этапа отжига

Процесс представляет собой тщательно управляемую последовательность. Каждый этап выполняет определенную функцию в преобразовании свойств материала из напряженного состояния в стабильное.

Этап 1: Восстановление

По мере нагрева материала первым этапом является восстановление. В течение этой фазы материал начинает снимать часть своих внутренних напряжений, поскольку атомы приобретают подвижность за счет тепловой энергии.

Этап 2: Рекристаллизация

Это самый критический этап. Материал нагревается до температуры рекристаллизации и выдерживается при ней, этот процесс часто называют «выдержкой». При этой температуре начинают зарождаться и расти новые, не содержащие напряжений кристаллические зерна, систематически замещая деформированные зерна, образовавшиеся в процессе изготовления. Именно здесь значительно снижается твердость материала и восстанавливается его пластичность.

Этап 3: Рост зерна

После полной рекристаллизации материала последний этап включает контролируемое медленное охлаждение. Эта медленная скорость имеет решающее значение. Она предотвращает образование новых внутренних напряжений и позволяет вновь образовавшимся зернам расти однородно, гомогенно, формируя желаемую конечную микроструктуру.

Ключевые инженерные цели отжига

Отжиг проводится не произвольно; он назначается для достижения четких, измеримых инженерных результатов, которые улучшают производительность или технологичность компонента.

Повышение пластичности и снижение твердости

Наиболее распространенная причина отжига — обращение вспять последствий нагартовки. Делая материал более мягким и пластичным, его можно подвергать дальнейшей формовке, изгибу или вытяжке без растрескивания.

Снятие внутренних напряжений

Такие процессы, как сварка и литье, оставляют значительные остаточные напряжения. Эти напряжения могут служить точками отказа, со временем приводя к растрескиванию или деформации. Отжиг нейтрализует эти напряжения, создавая более стабильный и надежный компонент.

Улучшение обрабатываемости

Материал с однородной, мягкой внутренней структурой намного легче обрабатывать с высокой точностью. Отжиг создает эту однородность, уменьшая износ инструмента и улучшая конечную чистоту поверхности.

Уточнение свойств материала

Для определенных сплавов отжиг служит специальным целям. Например, отжиг в растворе в нержавеющих сталях 300-й серии используется специально для улучшения коррозионной стойкости путем растворения карбидов хрома обратно в кристаллическую матрицу.

Понимание компромиссов и подводных камней

Хотя отжиг является мощным процессом, он требует точности. Отсутствие контроля может привести к нежелательным результатам.

Риск чрезмерного роста зерна

Если материал выдерживается при температуре слишком долго или нагревается до чрезмерной температуры, кристаллические зерна могут стать слишком большими. Слишком большие зерна могут фактически снизить прочность и вязкость материала.

Управление процессом не подлежит обсуждению

Успех отжига полностью зависит от достижения правильных температур и скоростей охлаждения для обрабатываемого сплава. Использование общих параметров является частой причиной сбоев, в результате чего деталь не соответствует требуемым механическим свойствам.

Поверхностное окисление и окалина

Нагрев металлов до высоких температур может вызвать образование слоя оксида, или окалины, на поверхности. Это распространенный побочный эффект, который может потребовать вторичного процесса очистки, такого как травление или абразивная очистка, для удаления.

Применение отжига для достижения вашей цели

Правильный подход полностью зависит от вашей цели в отношении материала.

- Если ваш основной фокус — обращение вспять нагартовки: Ключом является обеспечение достижения материалом полной температуры рекристаллизации для восстановления пластичности для дальнейших операций формовки.

- Если ваш основной фокус — стабилизация детали после сварки или литья: Цель состоит в снятии напряжений, чего иногда можно достичь при температурах ниже полной рекристаллизации, экономя время и энергию.

- Если ваш основной фокус — оптимизация обрабатываемости: Вам нужен процесс, который создает определенную, однородную микроструктуру, известную как идеальная для резки, что требует строгого соблюдения проверенных температурных профилей и профилей охлаждения.

В конечном счете, понимание потребностей вашего материала — это первый шаг к использованию этого фундаментального металлургического процесса.

Сводная таблица:

| Этап отжига | Ключевое действие | Основной результат |

|---|---|---|

| Восстановление | Нагрев до начальной температуры | Снимает внутренние напряжения |

| Рекристаллизация | Выдержка при целевой температуре | Снижает твердость, повышает пластичность |

| Рост зерна | Контролируемое медленное охлаждение | Создает однородную, стабильную микроструктуру |

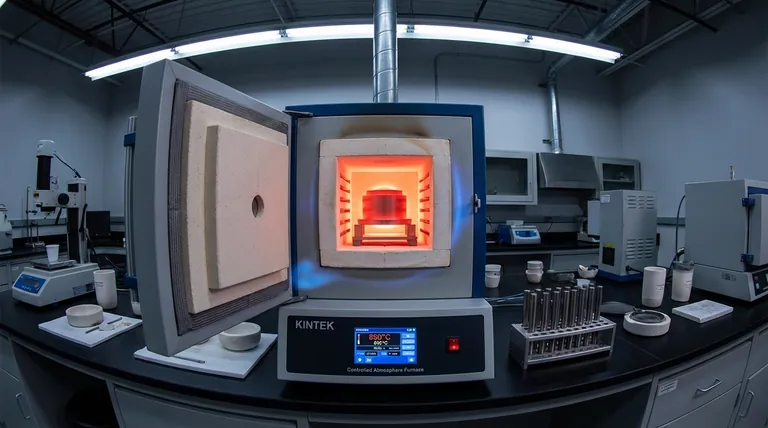

Достигайте точной трансформации материала с помощью решений KINTEK для отжига.

Независимо от того, нужно ли вам обратить вспять нагартовку, снять напряжения после сварки или оптимизировать обрабатываемость, точный контроль температуры не подлежит обсуждению. KINTEK специализируется на лабораторных печах и оборудовании для термической обработки, которое обеспечивает точность и надежность, необходимые вашей лаборатории.

Наш опыт в области лабораторного оборудования гарантирует, что вы сможете достичь идеальной микроструктуры для вашего конкретного сплава и целей применения. Давайте обсудим ваши потребности в отжиге и улучшим свойства ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для вашей лаборатории

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Как роторно-лопастные насосы соотносятся с водокольцевыми вакуумными насосами? Выбор правильного вакуумного насоса для вашего процесса

- Вреден ли пиролиз пластика? Правда о токсичных побочных продуктах и экологических рисках

- В чем разница между ВЧ-распылением и РЧ-распылением? Выберите правильный метод для вашего материала

- Каков принцип работы роторного испарителя? Эффективное и бережное удаление растворителей для чувствительных соединений

- Как лабораторные шейкеры или мешалки обеспечивают качество покрытия? Достижение однородных золь-гель нанопокрытий с высокой точностью

- Каково реальное применение интерференции тонких пленок? От антибликовых очков до высокотехнологичных полупроводников

- Какова функция оборудования для магнитной мешалки при приготовлении суспензий композитных материалов TiAl?

- Каковы области применения систем сжатого воздуха? Энергоснабжение промышленности от производства до фармацевтики