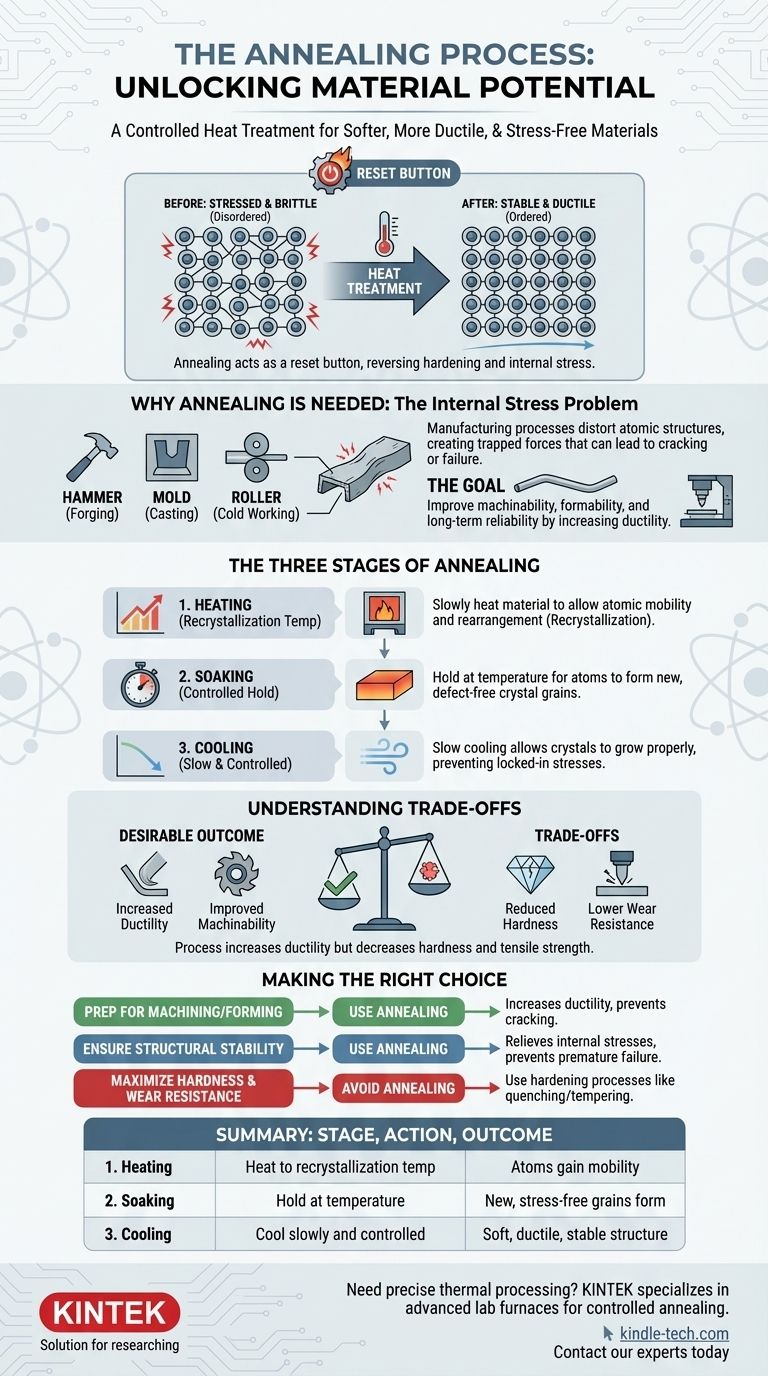

По сути, отжиг — это процесс термической обработки, используемый для того, чтобы сделать материал, как правило, металл, более мягким, более пластичным (легче поддающимся формовке) и для снятия внутренних напряжений. Он включает нагрев материала до определенной температуры, выдержку при ней в течение некоторого времени, а затем контролируемое медленное охлаждение. Этот процесс эффективно сбрасывает внутреннюю структуру материала, делая ее более однородной и пригодной для обработки.

Отжиг действует как «кнопка сброса» для внутренней структуры материала. Он устраняет упрочнение и напряжения, возникшие в процессе производства, превращая хрупкий, напряженный материал в стабильный, пластичный и более легко поддающийся обработке.

Почему материалы нуждаются в отжиге: Проблема внутренних напряжений

Когда металлы производятся с помощью таких процессов, как литье (заливка расплавленного металла в форму), ковка (придание формы ударами) или холодной обработки (гибка или прокатка при комнатной температуре), их внутренняя кристаллическая структура искажается и подвергается напряжениям.

Источник твердости и напряжений

Представьте, что атомы в металле расположены в аккуратной, упорядоченной сетке. Процессы, такие как гибка или ковка, смещают эти атомы из их положения, создавая дефекты и запутанности в сетке.

Это неупорядоченное состояние делает материал более твердым и хрупким. Оно также создает внутренние напряжения — силы, запертые внутри материала, которые постоянно тянут и толкают его внутреннюю структуру.

Опасности внутренних напряжений

Внутренние напряжения — это скрытый риск. Компонент может выглядеть совершенно нормально, но эти внутренние силы могут со временем привести к самопроизвольному растрескиванию или разрушению, особенно при воздействии вибрации или перепадов температур.

Отжиг является основным методом снятия этих опасных внутренних напряжений, что значительно повышает долгосрочную надежность компонента.

Цель: Повышение технологичности

Твердый, хрупкий материал трудно обрабатывать, гнуть или формовать без растрескивания. Снижая твердость и повышая пластичность (способность деформироваться без разрушения), отжиг делает последующие этапы производства намного проще и предсказуемее.

Три стадии процесса отжига

Отжиг — это не просто нагрев и охлаждение; это точный трехстадийный процесс, который тщательно управляет атомной структурой материала.

Стадия 1: Нагрев до температуры рекристаллизации

Сначала материал медленно нагревают до определенной температуры. Эта температура имеет решающее значение — она достаточно высока, чтобы позволить атомам внутри кристаллической структуры двигаться и перестраиваться, что называется рекристаллизацией.

Важно отметить, что материал остается в твердом состоянии. Энергия тепла просто придает атомам достаточную подвижность, чтобы «распутаться» из напряженных положений, в которые они были вынуждены перейти во время изготовления.

Стадия 2: Выдержка при контролируемой температуре

После достижения целевой температуры материал «выдерживается» или удерживается при этой температуре в течение установленного периода времени. Этот период выдержки дает атомам достаточно времени для формирования новых, бездефектных и ненапряженных кристаллических зерен. Чем дольше выдержка, тем однороднее становится конечная структура.

Стадия 3: Медленное и контролируемое охлаждение

Это, пожалуй, самая важная стадия. Материал должен охлаждаться очень медленно. Если бы его охлаждали слишком быстро (процесс, известный как закалка), напряжения снова зафиксировались бы в структуре, сводя на нет цель отжига.

Медленное охлаждение позволяет вновь образовавшимся упорядоченным кристаллам правильно расти, в результате чего получается мягкая, пластичная и внутренне стабильная микроструктура.

Понимание компромиссов

Хотя отжиг очень полезен, это инструмент для конкретной цели, и его последствия связаны с явными компромиссами. Основной результат — более мягкий, более пластичный материал.

Снижение твердости и прочности

Отжиг намеренно снижает твердость и предел прочности материала. Это желательно для улучшения обрабатываемости и формуемости, но делает конечный продукт менее устойчивым к износу, истиранию и деформации под нагрузкой.

Повышение пластичности против износостойкости

Процесс создает компромисс между пластичностью и твердостью. Отожженная деталь легко гнется и формуется, но изнашивается быстрее, чем закаленная деталь. Выбор полностью зависит от конечного применения компонента.

Сделайте правильный выбор для вашей цели

Применение отжига полностью зависит от того, чего вы хотите достичь со своим материалом.

- Если ваша основная цель — подготовка материала к механической обработке или холодной обработке: Отжиг является важным шагом для повышения пластичности и предотвращения растрескивания материала во время изготовления.

- Если ваша основная цель — обеспечение долгосрочной структурной стабильности: Отжиг имеет решающее значение для снятия внутренних напряжений, вызванных такими процессами, как сварка или литье, предотвращая преждевременный выход из строя.

- Если ваша основная цель — максимальная твердость и износостойкость конечного продукта: Отжиг — это противоположность тому, что вам нужно; вместо этого вы будете использовать процесс упрочнения, такой как закалка и отпуск.

В конечном счете, отжиг обеспечивает точный контроль над внутренним состоянием материала, превращая его из напряженного и хрупкого в стабильный и пригодный для обработки.

Сводная таблица:

| Стадия отжига | Ключевое действие | Основной результат |

|---|---|---|

| 1. Нагрев | Нагрев до температуры рекристаллизации | Атомы обретают подвижность для перестройки |

| 2. Выдержка | Выдержка при температуре | Формируются новые, ненапряженные кристаллические зерна |

| 3. Охлаждение | Медленное и контролируемое охлаждение | Достигается мягкая, пластичная и стабильная структура |

Нужна точная термическая обработка ваших материалов?

KINTEK специализируется на современном лабораторном оборудовании, включая печи, идеально подходящие для контролируемых процессов отжига. Независимо от того, разрабатываете ли вы новые сплавы, готовите образцы для испытаний или обеспечиваете надежность ваших компонентов, наши решения обеспечивают однородный нагрев и точный контроль температуры, необходимые для успешных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать материаловедение и потребности вашей лаборатории в термической обработке.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию