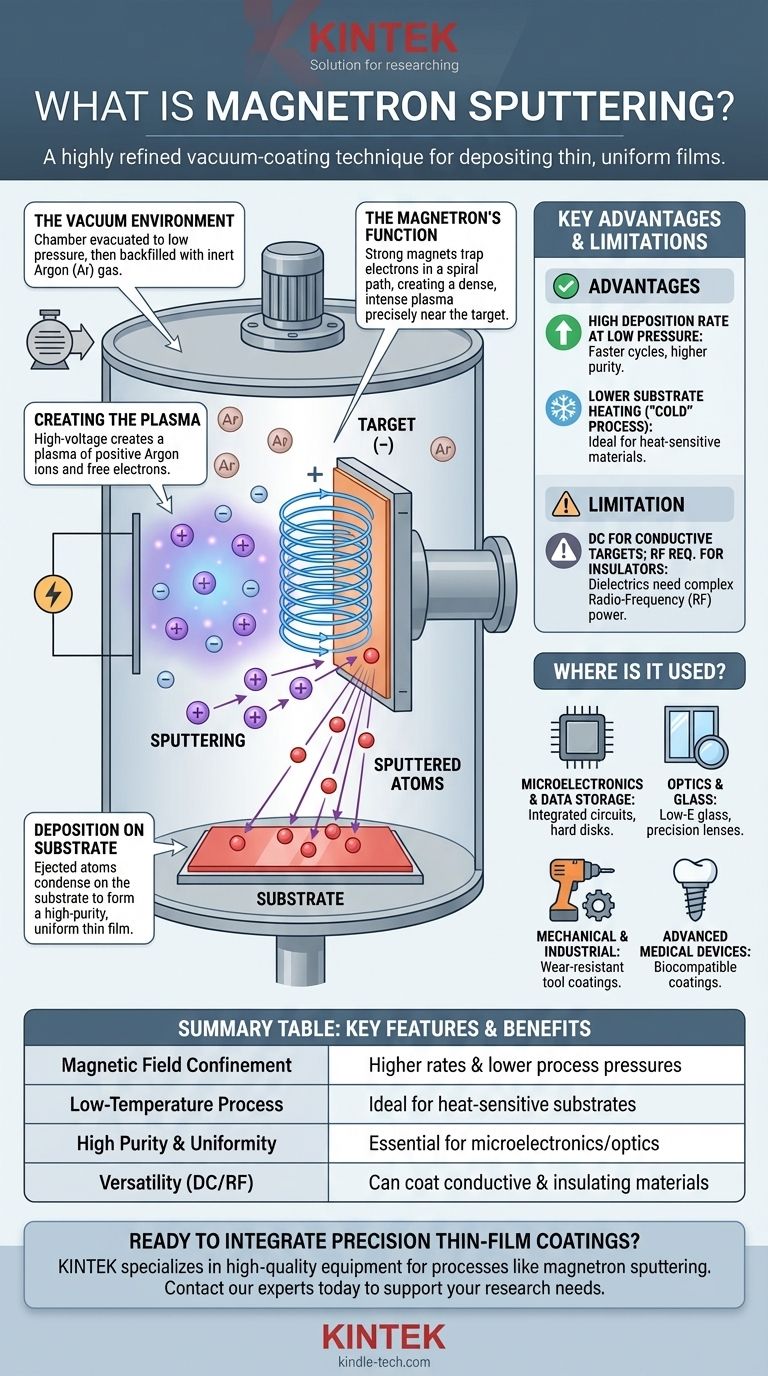

По своей сути, магнетронное напыление — это высокотехнологичный метод вакуумного нанесения покрытий, используемый для осаждения исключительно тонких и однородных слоев материала на поверхность. Он работает путем создания плазмы и использования магнитного поля для удержания ее вблизи исходного материала, или «мишени». Эта концентрированная плазма бомбардирует мишень, выбивая атомы, которые затем перемещаются и конденсируются на подложке, формируя желаемый слой покрытия слой за слоем.

Основное нововведение магнетронного напыления заключается в использовании магнитного поля. Это поле задерживает электроны возле мишени, резко повышая эффективность плазмы, что позволяет осуществлять более быстрое и контролируемое осаждение при более низких температурах и давлениях по сравнению с другими методами.

Как работает магнетронное напыление: пошаговое описание

Чтобы понять, почему этот метод так широко используется, лучше всего разбить его на основные этапы работы. Весь процесс происходит внутри герметичной вакуумной камеры.

Вакуумная среда: подготовка сцены

Сначала из камеры откачивается воздух до очень низкого давления. Затем в нее вводится небольшое контролируемое количество инертного газа, чаще всего Аргона (Ar). Эта чистая среда с низким давлением гарантирует, что распыленные атомы могут перемещаться от мишени к подложке, не сталкиваясь с нежелательными молекулами воздуха.

Создание плазмы: роль электрической энергии

Между двумя электродами подается высоковольтный источник питания. Материал, который необходимо нанести, известный как мишень, подключается к отрицательному электроду (катоду).

Это сильное электрическое поле ионизирует газ в камере, отрывая электроны от атомов аргона. Этот процесс, называемый ионизацией, создает светящуюся смесь положительно заряженных ионов аргона и свободных электронов, известную как плазма.

Критическая функция магнетрона: концентрация бомбардировки

Это ключевой этап, определяющий процесс. Набор мощных постоянных магнитов, магнетрон, размещается за мишенью.

Это магнитное поле захватывает свободные электроны, заставляя их двигаться по спиральной траектории непосредственно перед поверхностью мишени. Эта электронная ловушка резко увеличивает вероятность столкновения с атомами аргона, создавая гораздо более плотную и интенсивную плазму именно там, где это наиболее необходимо.

Напыление и осаждение: от мишени к подложке

Положительно заряженные ионы аргона в этой плотной плазме ускоряются электрическим полем и с большой силой ударяются о отрицательно заряженную мишень.

Каждый удар обладает достаточной энергией, чтобы выбить, или «распылить», один или несколько атомов из материала мишени. Эти выброшенные атомы нейтральны и не подвержены влиянию магнитных или электрических полей. Они движутся по прямой линии до тех пор, пока не ударятся о подложку (покрываемую деталь), где они конденсируются, образуя высокочистую, однородную тонкую пленку.

Понимание компромиссов и преимуществ

Магнетронное напыление используется не случайно; его специфические характеристики предлагают значительные преимущества, но также имеют определенные ограничения.

Ключевое преимущество: высокая скорость осаждения при низком давлении

Эффективность магнетрона в генерации плазмы означает, что процесс может работать с гораздо более высокими скоростями осаждения и при более низких давлениях газа по сравнению с простым напылением. Это приводит к более быстрым производственным циклам и получению более чистых пленок.

Ключевое преимущество: меньший нагрев подложки

Поскольку плазма так эффективно удерживается возле мишени, на подложку попадает меньше блуждающей энергии. Это делает магнетронное напыление «нетепловым» или «холодным» процессом, идеальным для нанесения покрытий на термочувствительные материалы, такие как пластики, полимеры и сложные электронные устройства, без их повреждения.

Ограничение напыления постоянным током (DC) по сравнению с ВЧ (RF)

Наиболее распространенная форма, магнетронное напыление постоянным током (DC), использует источник питания постоянного тока. Это отлично работает для электропроводящих мишеней, таких как металлы.

Однако, если материал мишени является электрическим изолятором (диэлектриком, например, керамикой), на его поверхности будет накапливаться положительный заряд, отталкивая положительные ионы аргона и быстро прекращая процесс напыления. Для таких материалов требуется более сложный метод с использованием источника радиочастотного (РЧ) питания.

Где используется магнетронное напыление?

Точность, чистота и универсальность магнетронного напыления сделали его краеугольной технологией во многих передовых отраслях.

В микроэлектронике и хранении данных

Полупроводниковая промышленность в значительной степени полагается на этот метод для нанесения тонких металлических слоев, которые формируют проводку в интегральных схемах. Это также была основополагающая технология в производстве компьютерных жестких дисков.

В оптике и производстве стекла

Высокоэффективные оптические покрытия для линз, зеркал и фильтров часто наносятся методом магнетронного напыления. Это также основной метод производства современного стекла с низкой эмиссионной способностью (Low-E) для энергоэффективных окон, которое имеет прозрачное металлическое покрытие, отражающее тепловое излучение.

В механических и промышленных применениях

Чрезвычайно твердые и износостойкие покрытия (например, нитрид титана) напыляются на режущие инструменты, сверла и компоненты двигателей для значительного продления срока их службы. Также могут наноситься самосмазывающиеся пленки для уменьшения трения в движущихся частях.

В передовых медицинских устройствах

Способность создавать чистые, плотные и биосовместимые покрытия имеет решающее значение в медицине. Процесс используется для нанесения покрытий на стоматологические и ортопедические имплантаты, нанесения слоев, предотвращающих отторжение, на устройства, и для изготовления компонентов для ангиопластики.

Как применить это к вашему проекту

Выбор технологии нанесения покрытия полностью зависит от требуемых свойств конечной пленки.

- Если ваш основной акцент делается на высокопроизводительной электронике: Магнетронное напыление предлагает точность и низкотемпературное осаждение, необходимое для создания сложных интегральных схем без повреждения нижележащих компонентов.

- Если ваш основной акцент делается на передовых оптических покрытиях: Этот метод обеспечивает исключительный контроль толщины и однородности пленки, что критически важно для производства высококачественных фильтров, зеркал и функционального стекла.

- Если ваш основной акцент делается на долговечных механических поверхностях: Это отраслевой стандарт для нанесения твердых, износостойких или низкофрикционных пленок на инструменты и промышленные компоненты для повышения производительности.

- Если ваш основной акцент делается на биосовместимых медицинских имплантатах: Процесс создает чистые, плотные покрытия, которые повышают безопасность и эффективность устройств, предназначенных для использования внутри человеческого тела.

В конечном счете, магнетронное напыление обеспечивает непревзойденный уровень контроля на атомном уровне, что делает его незаменимым инструментом для современного высокотехнологичного производства.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Удержание магнитным полем | Более высокие скорости осаждения и более низкое рабочее давление |

| Низкотемпературный процесс | Идеально подходит для термочувствительных подложек, таких как пластик |

| Высокая чистота и однородность | Критически важно для микроэлектроники и оптических покрытий |

| Универсальность (DC/RF) | Возможность нанесения покрытий как на проводящие, так и на изолирующие материалы |

Готовы интегрировать прецизионные тонкопленочные покрытия в свой лабораторный рабочий процесс? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для передовых процессов нанесения покрытий, таких как магнетронное напыление. Независимо от того, разрабатываете ли вы микроэлектронику, оптические компоненты или медицинские устройства, наши решения обеспечивают чистоту и однородность, требуемые вашими исследованиями. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок