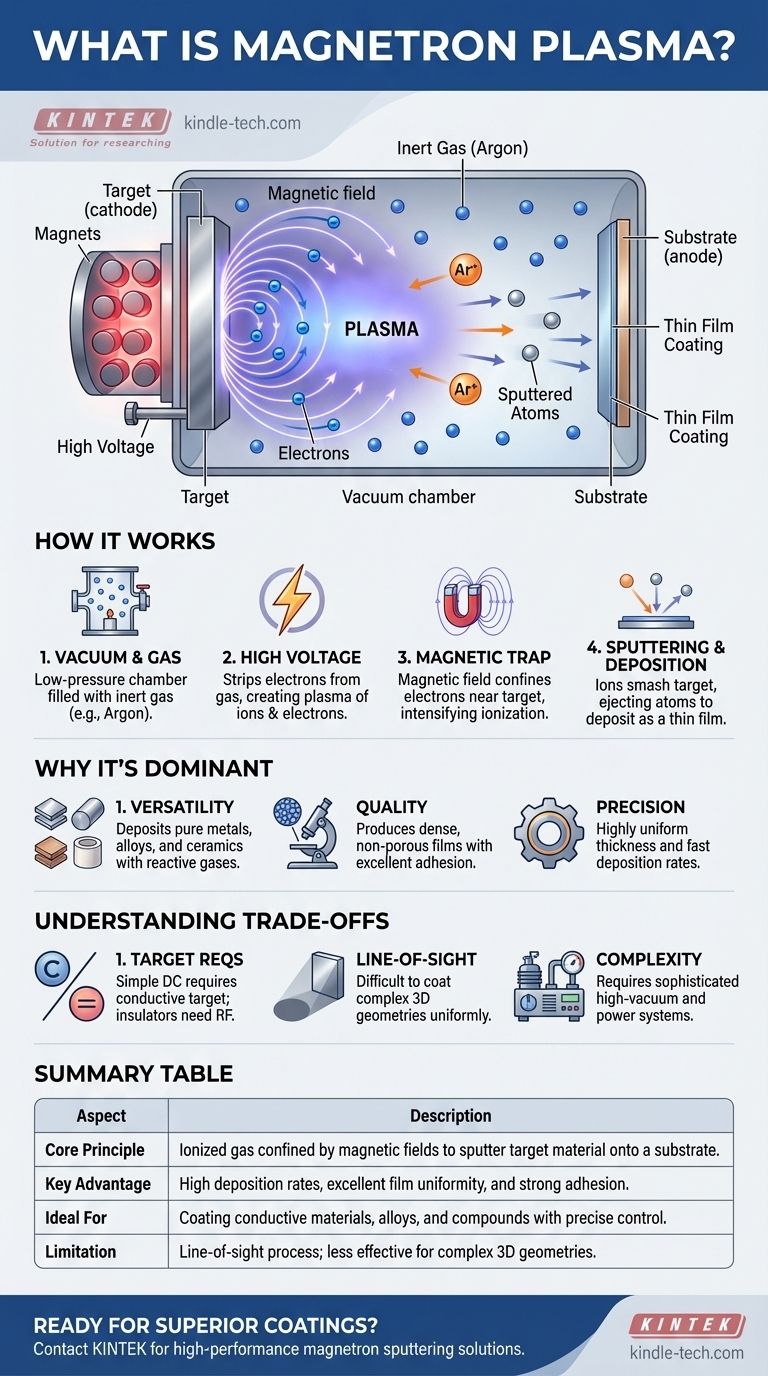

По своей сути, магнетронная плазма — это сильно ионизированный газ, который уникальным образом удерживается магнитными полями внутри вакуумной камеры. Эта плазма генерируется путем приложения высокого напряжения в среде инертного газа низкого давления, такого как аргон, что создает идеальные условия для физического выбивания атомов из материала мишени и их осаждения в виде тонкой пленки на подложке.

Хотя любая плазма является ионизированным газом, магнетронная плазма отличается тем, что использует магнитные поля для удержания электронов вблизи материала-источника. Это резко усиливает процесс ионизации, создавая плотную и высокоэффективную плазму, которая обеспечивает быстрое, равномерное и высококачественное нанесение покрытий на поверхность.

Как генерируется и используется магнетронная плазма

Чтобы понять магнетронную плазму, вы должны сначала понять процесс, который она обеспечивает: магнетронное распыление. Плазма — это не конечная цель, а критически важный инструмент, который обеспечивает работу всего процесса.

Начальная установка: Вакуумная среда

Процесс начинается в вакуумной камере, содержащей подложку (объект, который нужно покрыть) и мишень (материал, который вы хотите нанести). Камера заполняется небольшим количеством инертного газа, чаще всего аргона.

Искра: Приложение высокого напряжения

На мишень, которая действует как катод, подается большое отрицательное напряжение. Это поле высокого напряжения ионизирует газ в камере, выбивая электроны из нейтральных атомов аргона. Это создает плазму, состоящую из свободных электронов и положительно заряженных ионов аргона.

Секрет «Магнетрона»: Магнитное удержание

Это ключевое нововведение. Магниты, расположенные за мишенью, создают магнитное поле перед ней. Это поле удерживает легкие электроны, заставляя их двигаться по спирали близко к поверхности мишени, вместо того чтобы позволять им улетучиваться.

Каскадный эффект: Эффективное распыление

Эти захваченные электроны сталкиваются с гораздо большим количеством нейтральных атомов аргона, создавая лавину ионизации. В результате образуется очень плотная, локализованная плазма именно там, где это необходимо. Затем тяжелые положительные ионы аргона ускоряются электрическим полем и ударяются о мишень, выбивая или «распыляя» атомы материала мишени. Эти распыленные атомы проходят через вакуум и осаждаются на подложке, образуя тонкую, однородную пленку.

Почему этот процесс является доминирующей технологией

Эффективность магнетронной плазмы напрямую приводит к значительным преимуществам для промышленного производства и исследований, делая ее краеугольным камнем нанесения тонких пленок.

Непревзойденная универсальность материалов

Поскольку процесс распыления является чисто физическим, его можно использовать для нанесения широкого спектра материалов. Это включает чистые металлы, сложные сплавы и даже керамику и другие соединения при введении реактивного газа (например, кислорода или азота).

Исключительное качество пленки и адгезия

Распыленные атомы достигают подложки с высокой кинетической энергией. Эта энергия помогает им образовывать очень плотную, непористую пленку с отличной адгезией, поскольку прибывающие атомы могут слегка внедряться в поверхность подложки.

Точность, однородность и скорость

Магнитное удержание создает стабильную и предсказуемую плазму, обеспечивая точный контроль над скоростью осаждения. Это приводит к получению пленок с высокооднородной толщиной на больших площадях, наносимых со значительно более высокой скоростью, чем при использовании методов безмагнетронного распыления.

Понимание компромиссов

Несмотря на свою мощь, процесс магнетронного распыления не лишен специфических требований и ограничений. Объективность требует признания их.

Требования к материалу мишени

Для самой простой установки (распыление постоянным током) материал мишени должен быть электропроводным, чтобы предотвратить накопление положительного заряда на его поверхности, что остановило бы процесс. Нанесение диэлектрических материалов требует более сложных и дорогих источников питания ВЧ (высокой частоты).

Нанесение покрытия по прямой видимости

Распыление — это процесс, требующий «прямой видимости». Распыленные атомы движутся по относительно прямым линиям от мишени к подложке. Это затрудняет равномерное покрытие сложных трехмерных объектов с поднутрениями или скрытыми поверхностями.

Сложность системы

Промышленные системы магнетронного распыления представляют собой сложные установки. Они требуют высоковакуумных насосов, точных регуляторов расхода газа, источников высокого напряжения и мощных магнитов, что представляет собой значительные капиталовложения.

Как применить это к вашему проекту

Выбор технологии нанесения покрытия полностью зависит от вашей конечной цели. Магнетронное распыление — мощный инструмент при использовании в подходящем приложении.

- Если ваш основной фокус — высокопроизводительное промышленное нанесение покрытий: Магнетронное распыление является ведущим выбором благодаря высоким скоростям нанесения, масштабируемости и качеству получаемых пленок.

- Если ваш основной фокус — нанесение сложных сплавов или реактивных соединений: Возможность совместного распыления с нескольких мишеней и введения реактивных газов дает вам точный контроль над составом конечной пленки.

- Если ваш основной фокус — покрытие сложных 3D-геометрий или высокочувствительных подложек: Учитывайте ограничения прямой видимости и рассмотрите альтернативы, такие как атомно-слоевое осаждение (ALD) или гальванотехника, которые могут лучше подходить для конформного покрытия.

В конечном счете, понимание того, что магнетронная плазма — это инструмент, усиленный магнитным полем, является ключом к использованию одного из самых универсальных процессов в современной материаловедении.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основной принцип | Ионизированный газ, удерживаемый магнитными полями для распыления материала мишени на подложку. |

| Ключевое преимущество | Высокая скорость нанесения, превосходная однородность пленки и сильная адгезия. |

| Идеально подходит для | Нанесение покрытий на проводящие материалы, сплавы и соединения с точным контролем. |

| Ограничение | Процесс прямой видимости; менее эффективен для сложных 3D-геометрий. |

Готовы добиться превосходного нанесения тонких пленок для вашей лаборатории или производственной линии? KINTEK специализируется на высокопроизводительном оборудовании и расходных материалах для магнетронного распыления, обеспечивая точность и надежность, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения покрытий и результаты работы с материалами.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок